کوره و آون

در دنیای فرآیندهای حرارتی، کوره و آون دو ابزار کلیدی محسوب میشوند. هرچند هر دو دستگاههایی برای گرمایش هستند، اما در عمل تفاوتهای قابلتوجهی دارند. کورهها برای تولید دماهای بالا، تا بیش از ۱۰۰۰ درجه سانتیگراد طراحی شدهاند و بیشتر در صنایع سنگین، متالورژی، سرامیک و فرآیندهای حرارتی بهکار میروند. در مقابل، آونها معمولاً دماهای پایینتری (حدود ۲۵۰ تا ۳۰۰ درجه سانتیگراد) تولید میکنند و بیشتر برای خشککردن یا پخت مواد در محیطهای صنعتی، آزمایشگاهی یا حتی خانگی استفاده میشوند.

دسته بندی مورد نظر را انتخاب کنید:

کورهها چگونه کار میکنند؟ نگاهی به انواع و کاربردهای آنها

کورهها در صنایع مختلف نقش کلیدی دارند. از عملیات حرارتی قطعات فلزی گرفته تا ذوب فلزات یا تولید سرامیک، هر نوع فرآیند دمای بالایی نیاز به نوع خاصی از کوره دارد. تقسیمبندی کورهها معمولاً بر اساس منبع حرارتی یا کاربرد انجام میشود.

کدام نوع کوره مناسب شماست؟ بررسی مدلها بر اساس منبع حرارت

کوره القایی (Induction Furnace)

بر پایه میدان مغناطیسی کار میکند و برای ذوب فلزات رسانا مانند فولاد، مس یا آلومینیوم بسیار مناسب است.

- مزایا: سرعت بالا، کنترل دقیق، بازده انرژی مطلوب

- معایب: هزینه اولیه زیاد، مناسب فقط برای مواد رسانا

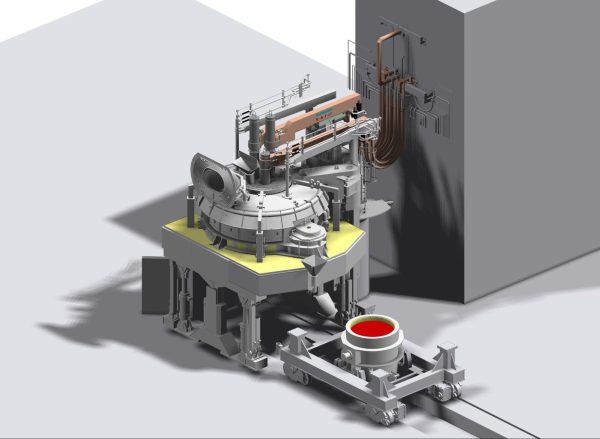

کورههای قوس الکتریکی (Electric Arc Furnaces)

با ایجاد قوس بین الکترودها، گرمای شدیدی برای ذوب فلزات فراهم میکند.

- مزایا: مناسب برای ذوب قراضههای فلزی، ظرفیت بالا

- معایب: مصرف بالای انرژی، تولید گازهای آلاینده

کوره مقاومتی (Resistance Furnace)

از مقاومت الکتریکی برای تولید گرما بهره میبرد و در صنایع سرامیک، فلزکاری و شیشهسازی کاربرد دارد.

- مزایا: کنترل دقیق دما، پایداری حرارتی

- معایب: محدودیت در دماهای بسیار بالا

کوره گازی (Gas Furnace)

با سوختهایی مثل گاز طبیعی یا پروپان کار میکند و در بسیاری از صنایع گرمایشی دیده میشود.

- مزایا: هزینه سوخت پایین

- معایب: نیاز به تهویه، تولید گازهای آلاینده

کوره نفتی (Oil Furnace)

زمانی که دسترسی به گاز ممکن نباشد، استفاده از نفت یا گازوئیل متداول میشود.

- مزایا: گرمای بالا

- معایب: آلودگی بیشتر و نیاز به نگهداری بیشتر

کوره خورشیدی (Solar Furnace)

با تمرکز پرتوهای خورشید گرما ایجاد میکند و در تحقیقات دمای بالا یا پروژههای انرژی پاک کاربرد دارد.

- مزایا: انرژی تجدیدپذیر

- معایب: وابسته به آفتاب، هزینه اولیه بالا

کاربرد کورهها از ریختهگری تا بازیافت؛ هر مدل برای چه کاری ساخته شده؟

کورههای ذوب (Melting Furnaces)

برای ذوب انواع فلزات در صنایع ریختهگری و تولید آلیاژها بهکار میروند.

- مزایا: توانایی ذوب در مقیاس بزرگ

- معایب: مصرف بالای انرژی

کوره تونلی (Tunnel Furnace)

شبیه نوار نقاله، مواد در مسیر تونل حرارت میبینند. مناسب برای پخت انبوه سرامیک و شیشه.

- مزایا: مناسب برای تولید مداوم

- معایب: هزینه ساخت بالا

کوره بوتهای (Crucible Furnace)

در آن مواد داخل بوته قرار گرفته و حرارت داده میشوند.

- مزایا: طراحی ساده، مناسب برای مقیاس کوچک

- معایب: محدودیت در ظرفیت

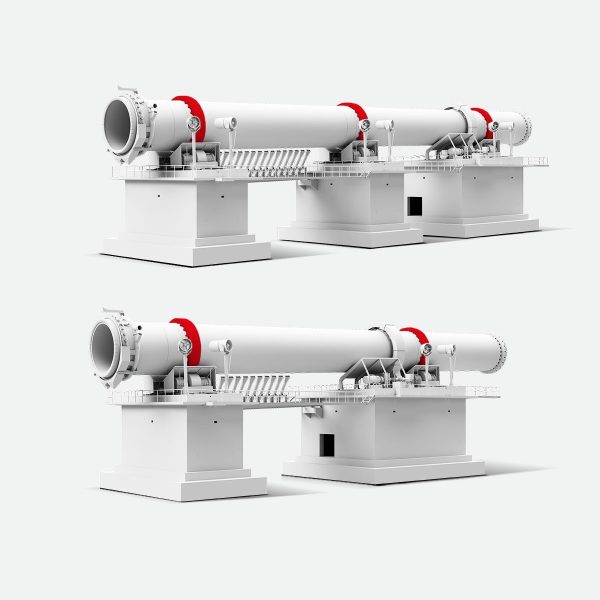

کوره دوار (Rotary Kiln)

استوانهای چرخنده برای فرآوری مواد معدنی، تولید سیمان و بازیافت

- مزایا: قابلیت پردازش مواد متنوع

- معایب: نیاز به نگهداری دائمی

کوره خلأ (Vacuum Furnace)

در محیط خلأ، عملیات حرارتی دقیق و بدون اکسیداسیون انجام میدهد.

- مزایا: نتیجهای تمیز و خالص

- معایب: هزینه بالا و پیچیدگی فنی

کورهها کجای صنعت ایستادهاند؟ نگاهی به نقش آنها در صنایع مختلف

کورهها در بسیاری از صنایع پایه و پیشرفته حضور دارند:

- متالورژی و ریختهگری: ذوب فلزات، عملیات حرارتی، تولید آلیاژ

- شیمیایی: سنتز و تجزیه مواد در پالایشگاهها

- صنایع سرامیک و شیشه: پخت لعاب، تولید آجر، ظروف شیشهای

- صنعت سیمان: پخت مواد اولیه در دمای بالا

- انرژی: تولید بخار در نیروگاهها، بازیافت زباله

- خودروسازی: عملیات حرارتی روی قطعات

- هوافضا: پخت کامپوزیت و آلیاژهای خاص

- الکترونیک: تولید نیمههادی و تجهیزات حساس

- مراکز تحقیقاتی: بررسی رفتار مواد در شرایط دمایی خاص

آونها: همراهان حرارتی صنایع و آزمایشگاهها

آونها در نگاه اول سادهتر از کورهها به نظر میرسند، اما در صنایع حساس مثل داروسازی، آزمایشگاه یا حتی آشپزخانههای صنعتی، آونهایی با دقت بالا و عملکرد مطمئن به کار میروند.

آونها چه تفاوتهایی دارند؟ انواع پرکاربرد و قابلیتهای آنها

آون معمولی

همان فرهای خانگی با قابلیت پخت غذا، گریل و تنظیم دمایی بین ۱۰۰ تا ۲۵۰ درجه.

آون صنعتی

برای خشککردن، پخت یا استریلیزاسیون در کارخانهها و کارگاهها کاربرد دارد.

آون آزمایشگاهی

دارای کنترل دقیق و پایداری دمایی بالا، مناسب برای محیطهای علمی و پژوهشی.

آون خلأ (Vacuum Oven)

برای خشککردن مواد حساس به حرارت در صنایع الکترونیک و دارویی.

آون مایکروویو

گرمایش سریع با امواج الکترومغناطیسی، کاربرد در آشپزخانهها و گاهی آزمایشگاه.

آون همرفتی (Convection Oven)

با فن داخلی برای توزیع یکنواخت گرما، مناسب برای پخت یکنواخت.

آون خورشیدی

گزینهای ساده، کمهزینه و تجدیدپذیر برای پخت غذا در مناطق آفتابی.

آون اینفرارد (Infrared Oven)

گرمایش با اشعه مادون قرمز، مخصوص خشککردن سریع یا رنگکاری.

آون پخت رنگ (Curing Oven)

برای پخت رنگ یا پوشش در تولید قطعات فلزی و خودرویی استفاده میشود.

قبل از خرید کوره یا آون، این نکات حیاتی را از دست ندهید!

قبل از انتخاب و خرید کوره یا آون، لازم است برخی فاکتورها را بهدقت بررسی کنید:

- نوع کاربرد: صنعتی، آزمایشگاهی، خانگی یا تحقیقاتی

- دمای مورد نیاز: ذوب، عملیات حرارتی یا خشککردن؟

- ظرفیت و ابعاد: متناسب با فضای موجود و میزان مواد

- نوع انرژی: برقی، گازی، نفتی یا خورشیدی

- دقت کنترل دما: برای کاربردهای حساس مثل آزمایشگاه بسیار حیاتی است.

در این دستهبندی، مجموعهای کامل از مقالات، محصولات و منابع آموزشی مرتبط با کورهها و آونها گردآوری شده تا بتوانید بهراحتی مدل مناسب نیازتان را بشناسید، مقایسه کنید و با دید بازتری انتخاب نمایید.

اگر برای پروژه صنعتی، کارگاه، یا آزمایشگاه خود نیاز به مشاوره یا اطلاعات دقیقتری دارید، از صفحههای مربوط به هر محصول بازدید کنید یا با ما در تماس باشید.

سوالات متداول متالورژی هوافضا

تفاوت اصلی متالورژی هوافضا با متالورژی عمومی چیست؟

متالورژی هوافضا با تمرکز بر عملکرد مواد در شرایط بسیار سخت مانند دماهای بالا، فشار زیاد و محیطهای خورنده طراحی میشود؛ در حالیکه متالورژی عمومی در صنایع کمتر حساس کاربرد دارد.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

چرا آلیاژ تیتانیوم در صنایع هوایی بسیار پرکاربرد است؟

تیتانیوم ترکیبی از استحکام بالا، وزن پایین و مقاومت عالی در برابر خوردگی و حرارت دارد، که آن را برای قطعات تحت بار زیاد و دمای بالا مناسب میسازد.

کامپوزیتها در کدام بخشهای هواپیما استفاده میشوند؟

در بدنه، بالها، سطوح کنترلی و حتی قطعات داخلی کابین برای کاهش وزن و افزایش مقاومت در برابر خستگی مورد استفاده قرار میگیرند.

نقش پوششهای ترمال اسپری در موتور هواپیما چیست؟

این پوششها از اجزای موتور در برابر حرارت شدید، سایش و خوردگی محافظت میکنند و به افزایش عمر مفید و کاهش هزینههای نگهداری کمک میکنند.

سوپرآلیاژها چه مزیتی نسبت به سایر فلزات دارند؟

سوپرآلیاژها میتوانند در دماهای بالا (بیش از ۱۰۰۰ درجه سانتیگراد) بدون کاهش استحکام یا تغییر خواص مکانیکی، عملکرد پایداری داشته باشند.