پودرهای فلزی با کیفیت بالا نقش حیاتی در صنایع مختلف از جمله متالورژی، هوافضا، خودروسازی و پزشکی دارد. یکی از پیشرفتهترین روشهای تولید این پودرها، فرآیند پلاسما اتمایزر (Plasma Atomization) است که امکان تولید ذرات ریز، یکنواخت و با خلوص بالا را فراهم میکند. این مقاله به بررسی جزئیات فنی، مزایا، چالشها و کاربردهای این روش میپردازد.

فرآیند پلاسما اتمایزر چیست؟

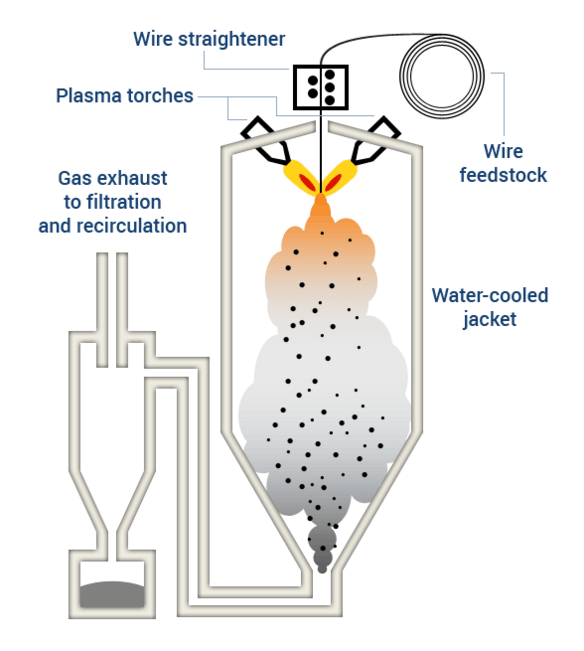

اتمایزر کردن پلاسما یک روش پیشرفته برای تولید پودرهای فلزی است که در آن فلز یا آلیاژ مورد نظر توسط یک جریان پلاسمای با دمای بسیار بالا (حدود 10,000 تا 20,000 کلوین) ذوب و به ذرات ریز تبدیل میشود. این روش به دلیل کنترل دقیق روی اندازه و شکل ذرات، برای تولید پودرهای مورد استفاده در چاپ سهبعدی فلزی (Additive Manufacturing) و پوششهای پیشرفته بسیار مناسب است.

مراحل تولید پودر فلزی با پلاسما

پلاسما اتمایزر یک فرآیند فیزیکی-حرارتی پیشرفته است که در آن انرژی پلاسما برای ذوب و تجزیه جریان فلز به قطرات ریز استفاده میشود. این فرآیند شامل مراحل کلیدی زیر است:

سیستم تولید پلاسما

مشعل پلاسمای القایی (Inductively Coupled Plasma – ICP): متداولترین نوع با فرکانس ۲ تا ۶ مگاهرتز و توان ۳۰ تا ۲۰۰ کیلووات

مشعل پلاسمای جریان مستقیم (DC Plasma Torch): ولتاژ ۳۰ تا ۶۰ ولت و جریان ۳۰۰ تا ۱۰۰۰ آمپر

دمای پلاسما: ۱۰٬۰۰۰ تا ۲۰٬۰۰۰ کلوین (بسته به گاز یونیزه شده)

گازهای پلاسما: آرگون (متداولترین)، هلیوم، نیتروژن یا ترکیب این گازها

مکانیسم اتمیزاسیون

مرحله تغذیه مواد: سیم فلزی (قطر ۱ تا ۳ میلیمتر) یا الکترود با سرعت ۵ تا ۵۰ سانتیمتر بر دقیقه وارد ناحیه پلاسما میشود.

ذوب اولیه: انرژی حرارتی پلاسما (۱۰۰-۲۰۰ MJ/kg) باعث ذوب سریع فلز میشود.

تشکیل جریان مذاب تحت تأثیر:

نیروی گریز از مرکز (در سیستمهای چرخان)

نیروی گاز پلاسما با سرعت جریان ۳۰۰ تا ۸۰۰ متر بر ثانیه

تنش سطحی ۱۰۰ تا ۵۰۰ میلینیوتن بر متر برای فلزات مذاب

تجزیه به قطرات: جریان مذاب به قطرات با اندازه ۱۰ تا ۱۵۰ میکرومتر تجزیه میشود.

مشخصههای کنترل فرآیند

| مشخصه | محدوده بهینه | تاثیر بر کیفیت پودر |

| توان پلاسما | ۵۰ -۱۵۰ kW | افزایش توان ذرات کوچک تر |

| دبی گاز پلاسما | ۲۰ – ۱۰۰ L/min | دبی بیشتر ذرات کوچک تر |

| سرعت تغذیه سیم | ۱۰ – ۳۰ cm/min | سرعت کمتر ذرات یکنواخت تر |

| فشار محفظه | ۵۰ – ۲۰۰ kPa | فشار کمتر کروی بودن بهتر |

| فاصله نازل تا جمع کننده | ۰/۵ – ۲ m | فاصله بیشتر خنک شدن بهتر |

مهم ترین مشخصههای کنترل فرآیند تولید پودرهای فلزی با پلاسما

سیستم خنککاری و جمعآوری

محفظه خنککاری

گاز خنک کننده : معمولاً آرگون

نرخ خنک کاری: ۴۱۰K/s تا ۶۱۰

حفظ محیط بی اثر: O₂ < ۱۰ ppm

سیستم جداسازی ذرات

سیکلونهای گازی برای جمعآوری ذرات درشت

فیلترهای کیسهای برای ذرات معلق

جداکنندههای الکترواستاتیک برای افزایش خلوص

طبقهبندی ذرات

الکهای ارتعاشی برای جداسازی بر اساس اندازه

جداکنندههای هوایی برای ذرات بسیار ریز (زیر ۲۰ میکرون)

آنالیز و کنترل کیفیت پودر

مورفولوژی ذرات: با استفاده از میکروسکوپ الکترونی روبشی (SEM) بررسی میشود تا شکل کروی و یکنواختی آنها تأیید گردد.

توزیع اندازه ذرات (PSD): با آنالیز تصویری یا لیزری مشخص میشود.

ترکیب شیمیایی: طیفسنجی پلاسمایی (ICP-OES) برای سنجش عناصر اصلی و آنالیز گازهای O، N، H.

خواص فیزیکی:

چگالی ظاهری: بین ۴۰ تا ۶۰ درصد چگالی نظری

چگالی ضربهای: ۵۰ تا ۷۰ درصد

جریانپذیری: ۲۵ تا ۳۵ ثانیه برای ۵۰ گرم

مواد قابل پردازش و ویژگیهای پودر تولیدی

| فلز / آلیاژ | دمای ذوب (℃) | اندازه ذرات (mµ) | خلوص (%) |

| تیتانیوم (Ti-6Al-4V) | ۱۶۶۰ – ۱۶۰۰ | ۴۵ – ۱۵ | ۹۹/۷ < |

| اینکونل 718 | ۱۳۳۶ – ۱۲۶۰ | ۶۳ – ۲۰ | ۹۹/۵ < |

| اسیتل L316 | ۱۴۰۰ – ۱۳۷۵ | ۵۳ – ۱۰ | ۹۹/۳ < |

| آلومینیوم (AlSi10Mg) | ۶۳۰ – ۵۷۰ | ۷۵ – ۲۰ | ۹۹/۵ < |

| کبالت – کروم (CoCrMo) | ۱۳۵۰ – ۱۳۱۵ | ۴۵ – ۱۵ | ۹۹/۶ < |

پودرهای فلزی رایج تولید شده با پلاسما به همراه ویژگی آنها

بهینهسازی فرآیند

- مدلسازی CFD: شبیه سازی میدان دما و سرعت گاز پلاسما

- کنترل هوشمند: سیستمهای PID برای تنظیم خودکار پارامترها

- یکپارچه سازی با چرخه بازیابی گاز: کاهش هزینههای عملیاتی

مقایسه با سایر روشهای تولید پودر

| ویژگی | پلاسما اتمایزر | اتمایز گازی | آسیاب مکانیکی |

| اندازه ذرات (mµ) | ۱۵۰ – ۱۰ | ۲۵۰ – ۱۵ | ۱۰۰ – ۱ |

| شکل ذرات | کاملا کروی | تا حدودی کروی | نامنظم |

| خلوص (%) | بسیار بالا (۹۹/۵ <) | بالا (۹۹ <) | متوسط (۹۸ – ۹۵) |

| هزینه تجهیزات | زیاد | متوسط | پایین |

| نرخ تولید (Kg/h) | ۱۰ – ۲ | ۵۰ – ۱۰ | ۲۰ – ۵ |

مقایسه فرآیند تولید پودرهای فلزی به کمک پلاسما با سایر روشها

مزایای روش پلاسمااتمایزر در تولید پودرهای فلزی

اندازه ذرات یکنواخت (۱۰ تا ۱۵۰ میکرومتر) برای کاربردهای دقیق مانند چاپ سه بعدی.

خلوص بالا (کمترین آلودگی اکسیدی و ناخالصی).

کنترل دقیق روی مورفولوژی ذرات (کروی بودن بالا برای بهبود جریان پذیری).

قابلیت تولید پودر از آلیاژهای پیشرفته و سوپرآلیاژها.

- بازدهی بالا و کاهش ضایعات مواد.

چالشهای روش پلاسما اتمایزر

هزینه بالای تجهیزات و مصرف انرژی

نیاز به گازهای بیاثر گرانقیمت مانند هلیوم

محدودیت در تولید انبوه نسبت به روشهای دیگرمانند اتمایزر گاز

کاربردهای پودرهای تولیدشده با پلاسما

صنعت هوافضا: تولید قطعات سبک و مقاوم از آلیاژهای تیتانیوم

پزشکی: ساخت ایمپلنتهای زیستسازگار (مانند پودر تیتانیوم برای ایمپلنتهای دندانی).

خودروسازی: تولید قطعات پر استحکام و سبک

چاپ سه بعدی فلزی (SLM, EBM): پودرهای کروی با جریان پذیری عالی.

جمعبندی

روش پلاسما اتمایزر یکی از پیشرفته ترین تکنیکهای تولید پودرهای فلزی با کیفیت بالا است که به ویژه در صنایع تولید افزودنی کاربرد گسترده ای دارد. با پیشرفت فناوریهای پلاسما و کاهش هزینههای عملیاتی، انتظار میرود این روش در آینده جایگزین روشهای سنتی مانند اتمایز گاز و آسیاب مکانیکی شود.