صنعت هوافضا همواره به دنبال راهکارهایی برای بهبود عملکرد، افزایش ایمنی و کاهش هزینههای تعمیر و نگهداری است. با یک نگاه آماری، مشخص میشود که نزدیک به ۷۵ درصد اجزای موتور هواپیماهای مدرن، به نحوی با لایههایی از پوشش حرارتی محافظت میشوند. این یعنی بدون این فناوری، دوام قطعات در برابر حرارت، سایش یا تنشهای مکانیکی بهشدت پایین میآمد. نکته جالب اینجاست که این لایهها اغلب بهچشم نمیآیند، اما نقشی کلیدی ایفا میکنند.

سایش؛ دشمن خاموش در دل موتور

در شرایط کاری سختی که موتور هواپیما تحمل میکند، تماس مداوم قطعات فلزی یا سرامیکی با یکدیگر امری طبیعی است. اما همین تماسهای پرتکرار، همراه با فشار بالا و دمای شدید، بهتدریج باعث سایش میشود. سایش، بهتنهایی یکی از دلایل اصلی کاهش عمر قطعه و افزایش هزینههای تعمیر و تعویض است.

چه چیزی باعث این پدیده میشود؟

حرکت رفتوبرگشتی اجزا، لرزشهای مداوم و حتی تفاوت در ضریب انبساط حرارتی میان دو مادهی مجاور میتوانند منشأ سایش باشند. حال اگر این سایش در یک موتور جت اتفاق بیفتد، خسارت ممکن است سرسامآور باشد.

پوششهایی برای مهار سایش

برای مقابله با این مشکل، مهندسان به سراغ ترکیباتی میروند که از لحاظ سختی، مقاومت حرارتی و اصطکاک، عملکرد بهتری داشته باشند. پوششهای کاربیدی و سرمتها از جمله انتخابهای محبوباند:

- در بخشهای داغ موتور، ترکیبی از کاربید کروم در بستری از نیکل-کروم استفاده میشود.

- در دماهای زیر ۵۴۰ درجه سانتیگراد، معمولاً کاربید تنگستن در کنار کبالت و کروم عملکرد بهتری دارد.

- در مکانهایی که اصطکاک پایین اهمیت دارد، کاربید تیتانیوم (TiC) انتخاب مناسبی است.

در روشهای جدیدتر، فناوری HVOF جایگزین پلاسما اسپری سنتی شده، چون در عین تولید پوششهایی متراکمتر، از تغییر ساختار و تخریب فاز کاربیدها جلوگیری میکند. این ویژگی برای دوام پوشش حیاتی است.

فلزات نسوز گزینههایی برای شرایط ویژه

در بخشهایی از موتور که نیاز به اصطکاک پایین، وزن کم و مقاومت بالا وجود دارد، استفاده از فلزات نسوز بسیار رایج است. ترکیباتی شامل مولیبدن، تنگستن و رنیوم، همراه با مقادیری اندک از کروم، نیکل یا سیلیکون، روی زیرلایههایی مثل گرافیت یا کامپوزیت کربن-کربن پاشیده میشوند.

معضلی به نام جوشخوردگی میکروسکوپی !

یکی از مشکلات رایج در محل اتصال قطعاتی مانند لولههای سوخت یا براکتها، پدیدهای به نام جوشخوردگی میکروسکوپی است. این آسیبها با چشم غیرمسلح دیده نمیشوند، اما بهمرور زمان باعث چسبیدن اجزا و افزایش تنش در محل اتصال میشوند. برای پیشگیری از این اتفاق، پوششهایی مثل CuNiIn استفاده میشوند که به کمک پلاسما اسپری ، بدون نیاز به لایه واسط، روی قطعه اعمال میگردند و اصطکاک اضافه را کاهش میدهند.

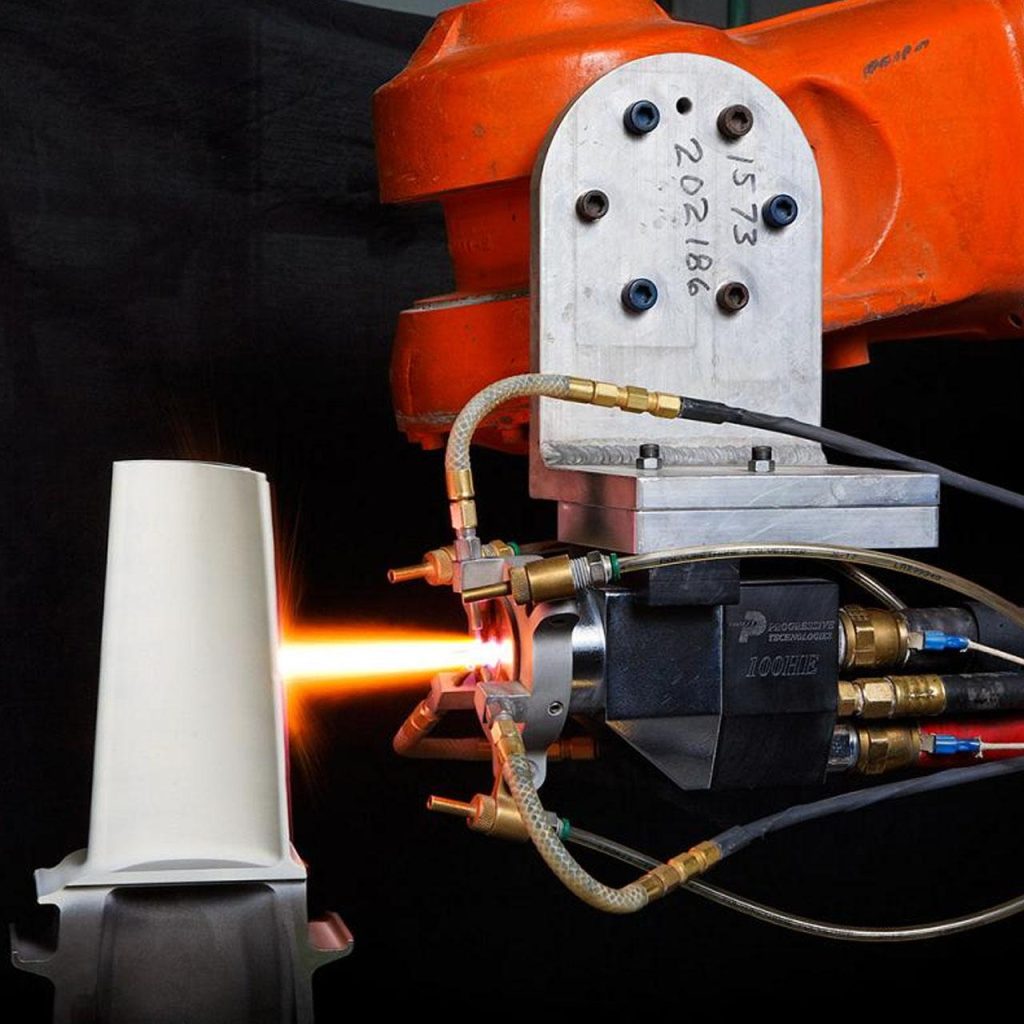

پوشش سد حرارتی؛ سرامیک وارد میشود!

وقتی حرارت از حد تحمل فلز فراتر میرود، تنها یک گزینه باقی میماند: سرامیک. در پوششهای حرارتی نوع TBC، یک لایه سرامیکی با ترکیب زیرکونیا + ایتریا (YSZ) روی پوششی از جنس MCrAlY اعمال میشود. هدف اصلی از این ترکیب، ایجاد یک سد حرارتی مؤثر برای جلوگیری از انتقال گرما به زیرلایه است.

اما اجرای این نوع پوششها پیچیدگیهایی دارد:

- ضخامت باید بین ۰.۲۵ تا ۱ میلیمتر تنظیم شود.

- تخلخل در محدودهی ۱۰ تا ۱۵ درصد قرار گیرد.

- از تغییر فاز زیرکونیا در دمای حدود ۴۰۰ درجه جلوگیری شود.

- نفوذ اکسیژن به لایه MCrAlY، خوردگی ناشی از ناخالصیهای سوخت، زینترینگ ZrO2، برجستگی لبهها یا استفاده از پودر بیکیفیت، همگی میتوانند عملکرد این پوشش را مختل کنند.

این پوششها بیشترین کاربرد را در نواحی مانند پایهی پرهها، دیوارههای محفظه احتراق و اجزای ظریف موتور دارند.

فناوریهای پیشرفته پاشش حرارتی در هوافضا

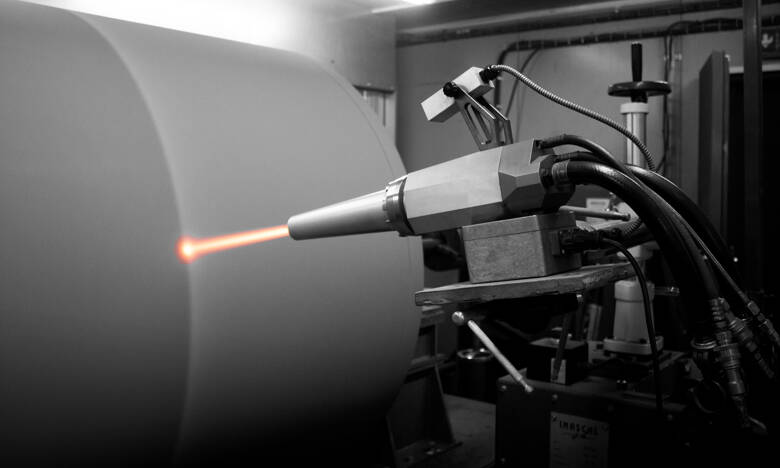

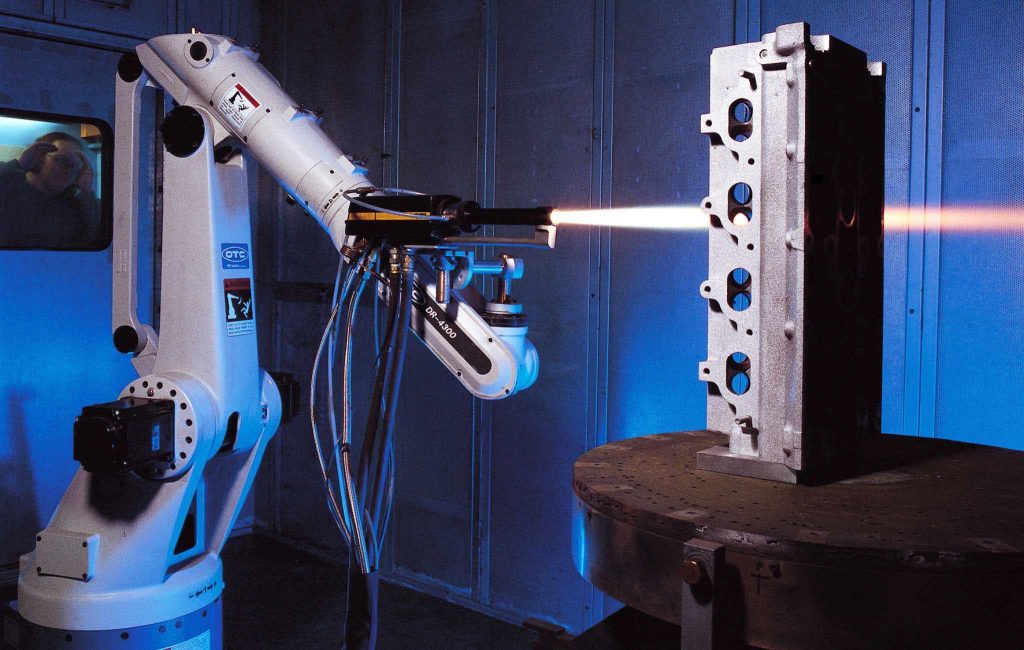

سه فناوری اصلی در این حوزه بیشترین استفاده را دارند:

- HVOF: پوششهایی با چسبندگی بسیار بالا، تراکم زیاد و تخلخل کم ایجاد میکند. این روش حتی جایگزین آبکاری سخت کروم هم شده است. پوشش اجزای ارابه فرود و سیلندرهای هیدرولیک از جمله کاربردهای آن است.

- پلاسما اسپری در نسخههای اتمسفری (APS) و کمفشار (LPPS): بیشتر در اجرای پوششهای سرامیکی و MCrAlY استفاده میشود.

- پاشش قوس الکتریکی: وقتی ضخامت بالا مدنظر باشد، مثل آببندهای مکانیکی، این روش انتخاب میشود.

پوششهایی برای بازسازی

یکی از کاربردهای بسیار مهم پاشش حرارتی، بازسازی قطعات فرسوده است. در بسیاری موارد، بهجای تعویض کامل یک قطعه گرانقیمت، تنها با پوششدهی مجدد، عملکرد آن به شرایط اولیه بازگردانده میشود. این یعنی صرفهجویی در هزینه، زمان، و حتی منابع.

آینده این فناوری در صنعت هوافضا

پاشش حرارتی دیگر یک فناوری مکمل محسوب نمیشود. امروز، این روش یکی از ارکان کلیدی در طراحی و نگهداری سیستمهای پیشرانش هوایی به شمار میرود. جایگزینی روشهای قدیمی مثل آبکاری کروم با راهکارهایی مانند HVOF و LPPS، نهتنها به کارایی بیشتر منجر شده، بلکه از نظر زیستمحیطی نیز گامی مثبت تلقی میشود.

چند سوال رایج، پاسخهایی بدون پیچیدگی:

تفاوت اصلی HVOF و پلاسما اسپری در چیست؟

HVOF سرعت بالاتر و دمای پایینتری دارد، در نتیجه پوشش متراکمتر و بادوامتری ایجاد میکند. پلاسما اسپری اما برای مواد با نقطه ذوب بالا مثل سرامیکها مناسبتر است.

YSZ چرا انتخاب محبوبی برای سد حرارتی است؟

این ترکیب نهتنها رسانایی حرارتی کمی دارد، بلکه در دمای بالا هم ساختار پایدار خود را حفظ میکند.

مزیت این نوع پوششها نسبت به آبکاری چیست؟

پوششهای حرارتی معمولاً ضخیمتر، با دوامتر و از نظر مکانیکی قویتر از آبکاریهای رایج هستند.

آیا میتوان قطعات آسیبدیده را با این روش ترمیم کرد؟

قطعاً بله. این یکی از رایجترین استفادهها از پاشش حرارتی است و میتواند عمر قطعات را چند برابر افزایش دهد.

منابع

Davis, Joseph R., ed. Handbook of thermal spray technology. ASM international, 2004.