خدمات لایه نشانی به روش شیمیایی (CVD)

خدمات لایه نشانی به روش شیمیایی (CVD)

خدمات لایه نشانی به روش شیمیایی (CVD)

- قابلیت تولید لایههای نازک با دقت و کیفیت بسیار بالا، مناسب برای صنایع پیشرفته

- امکان پوششدهی یکنواخت روی قطعات پیچیده و با اشکال غیرمعمول

- تنظیم و کنترل کامل ضخامت و خواص فیزیکی، شیمیایی و ساختاری لایهها

- سازگاری با طیف متنوعی از مواد: فلزات، سرامیکها، نیمههادیها و پلیمرها

- کاربرد گسترده در حوزههای الکترونیک، نانو فناوری، پزشکی، هوافضا، انرژی و اپتیک

- امکان تولید مواد نوین و پیشرفته مانند گرافن، نانولولههای کربنی و پوششهای سرامیکی

- ارتقای دوام، عملکرد و طول عمر قطعات با استفاده از پوششهای تخصصی

در دنیای امروز که صنایع به سمت استفاده از مواد و لایههای فوقالعاده نازک با خواص خاص حرکت میکنند، فناوری لایه نشانی به روش شیمیایی یا همان CVD جایگاه ویژهای پیدا کرده است. این فرآیند تخصصی نهتنها امکان ساخت لایههایی با کیفیت بسیار بالا را فراهم میکند، بلکه قابلیت پوششدهی سطوح پیچیده و کنترل دقیق خواص لایه نهایی را هم در اختیار صنایع میگذارد. به همین دلیل، CVD به عنوان یکی از ستونهای اصلی تولید پیشرفته در صنایعی چون الکترونیک، نانو فناوری، پزشکی، هوافضا، اپتیک و بسیاری حوزههای دیگر شناخته میشود.

CVD چیست و چگونه عمل میکند؟

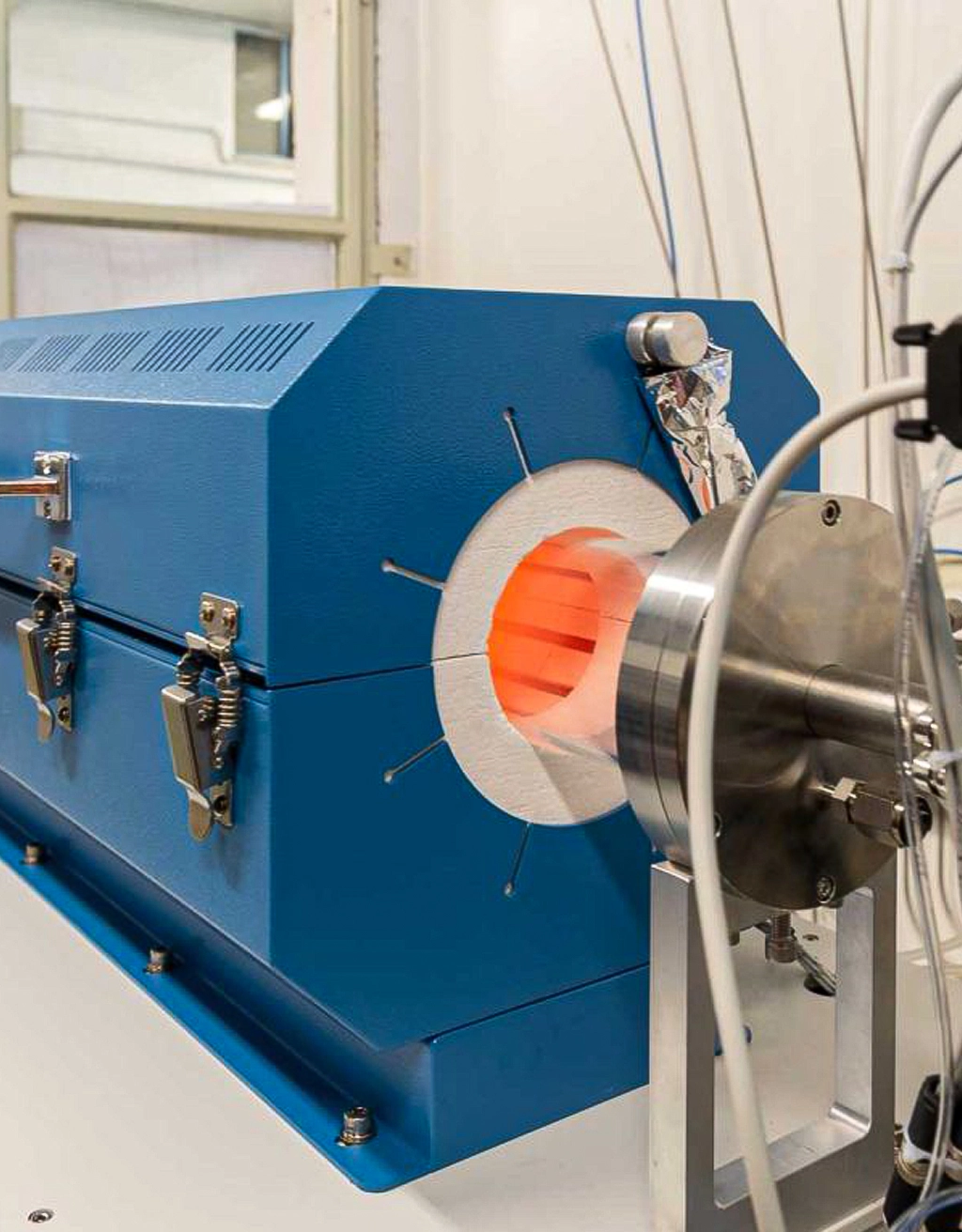

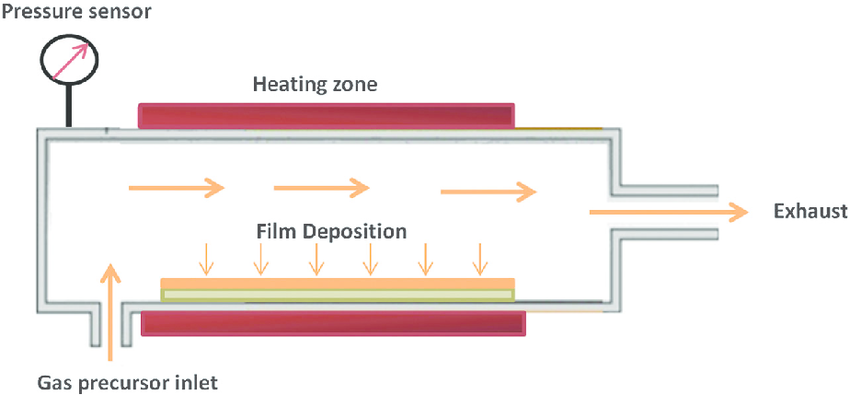

لایه نشانی شیمیایی از فاز بخار (Chemical Vapor Deposition) یک فناوری تولید لایههای نازک است که در آن مواد اولیه به شکل گاز یا بخار وارد یک محفظه مخصوص میشوند و پس از واکنش شیمیایی روی سطح زیرلایه، لایهای یکنواخت و با ضخامت کنترلشده ایجاد میگردد. این فرآیند با استفاده از تنظیم دقیق دما، فشار و ترکیب گازها، امکان کنترل تمام ویژگیهای لایه تولیدی را فراهم میآورد.

مراحل اصلی فرآیند فاز بخار CVD :

- تبخیر و انتقال پیشماده: ابتدا مواد اولیه (که اغلب به شکل گاز یا مایع فرار هستند) تبخیر شده و به فاز گازی درمیآیند.

- ورود گاز به محفظه واکنش: این گازها به داخل محفظهای که زیرلایه در آن قرار دارد منتقل میشوند.

- واکنش روی سطح زیرلایه: در اثر حرارت یا سایر محرکها، گازها بر سطح زیرلایه واکنش داده و لایه مورد نظر را تشکیل میدهند.

- حذف محصولات جانبی: گازها یا ذرات اضافی از محفظه خارج میشوند تا کیفیت لایه حفظ شود.

- تشکیل لایه نهایی: لایهای یکنواخت و خالص با ضخامت دقیق روی زیرلایه شکل میگیرد.

این فرآیند نهتنها برای فلزات، بلکه برای سرامیکها، نیمههادیها و حتی پلیمرها نیز قابل استفاده است.

انواع فناوری لایه نشانی شیمیایی از فاز بخار

فناوری CVD به روشها و تکنیکهای مختلفی اجرا میشود که هرکدام بسته به نوع کاربرد و ویژگیهای مورد انتظار، انتخاب میشوند:

- CVD در فشار اتمسفر (APCVD): روشی سادهتر و مقرون به صرفه برای پوششدهی با حجم بالا، گرچه کنترل دقیق ضخامت در آن کمتر است.

- CVD کمفشار (LPCVD): در فشار پایین انجام میشود و برای ایجاد لایههایی با یکنواختی و کیفیت بالاتر به کار میرود.

- CVD تقویتشده با پلاسما (PECVD): استفاده از پلاسما برای فعالسازی واکنشها و پوششدهی در دماهای پایینتر؛ مناسب برای مواد حساس به حرارت.

- CVD لیزری: فعالسازی واکنشها به کمک لیزر برای ایجاد الگوهای بسیار دقیق و محلی.

- CVD فلز-آلی (MOCVD): بهرهگیری از پیشمادههای فلز-آلی جهت تولید لایههای ویژه در صنایع نیمههادی و اپتیک.

مزایای فناوری CVD نسبت به روشهای دیگر

استفاده از فناوری لایه نشانی به روش شیمیایی مزیتهایی دارد که آن را در بسیاری از صنایع بیرقیب کرده است:

- دقت بینظیر در کنترل ضخامت و ترکیب لایهها: لایههای ساختهشده میتوانند از چند نانومتر تا چند میکرون ضخامت داشته باشند.

- پوششدهی سطوح پیچیده: حتی قطعات با اشکال و زوایای خاص، به طور یکنواخت پوشش داده میشوند.

- کیفیت و خلوص بالا: لایههای حاصل از CVD عموماً دارای خواص مکانیکی، الکتریکی و اپتیکی عالی هستند.

- امکان تولید مواد نوین: موادی چون گرافن، نانولولههای کربنی، الماس مصنوعی، پوششهای مقاوم سرامیکی و … با این روش تولید میشوند.

- سازگاری با طیف وسیعی از مواد: از نیمههادیها و فلزات تا سرامیکها و پلیمرها.

کاربردهای فناوری لایه نشانی به روش شیمیایی در صنایع مختلف

- صنعت الکترونیک و نیمههادی:

CVD به عنوان قلب تولید تراشهها و قطعات الکترونیکی شناخته میشود. تولید لایههای سیلیکونی، اکسیدها و نیتریدها برای ترانزیستورها، دیودها، خازنها و نمایشگرهای OLED تنها با این فناوری ممکن است.

- نانوفناوری:

CVD نقش کلیدی در سنتز نانومواد ایفا میکند؛ تولید نانولولههای کربنی با خواص بینظیر، گرافن به عنوان مادهای با قابلیتهای الکتریکی و مکانیکی ویژه، و نانوذرات فلزی و سرامیکی همگی با این فناوری قابل انجام است. - صنعت هوافضا:

در تولید قطعات و پوششهایی که باید در دماها و شرایط بسیار سخت مقاومت کنند، CVD بیرقیب است. پوشش سرامیکی برای پرههای توربین گازی، لایههای محافظ در برابر خوردگی و سایش و افزایش عمر قطعات کلیدی، از جمله کاربردهای آن است. - تجهیزات پزشکی و زیستفناوری:

ایمپلنتهای پزشکی با پوششهای زیستسازگار مانند الماس و نیترید تیتانیوم، حسگرهای زیستی حساس و نانوذرات دارویی برای دارورسانی هدفمند، همگی با فناوری CVD تولید میشوند. - صنعت انرژی:

تولید سلولهای خورشیدی پیشرفته، باتریها و پیلهای سوختی با بازده بالا به کمک لایههای نازک CVD ممکن شده است. - صنعت خودرو:

پوششدهی قطعات موتور و سیستم انتقال قدرت برای مقاومت بیشتر در برابر سایش و خوردگی و افزایش عمر فیلترها از مزایای استفاده از CVD در خودروسازی است. - ابزارآلات برش و سایش:

ابزارهای کاربیدی و تیغههای برش با پوششهایی مثل کاربید تنگستن و نیترید تیتانیوم، دوام و عمر بسیار بالاتری پیدا میکنند. - اپتیک و فوتونیک:

تولید لنزها، آینهها، فیبرهای نوری و پنجرههای اپتیکی با ویژگیهای خاص، بخش دیگری از کاربردهای تخصصی CVD است.

چالشها و محدودیتهای فناوری CVD

هرچند این فناوری کاربرد گستردهای دارد، اما با چالشهایی نیز همراه است:

هزینه نسبتاً بالا

تجهیزات پیشرفته و مواد اولیه خاص قیمت تمامشده را افزایش میدهند.

نیاز به دمای بالا

برخی از روشهای CVD به دماهای بسیار بالا نیاز دارند که برای برخی مواد یا کاربردها محدودیت ایجاد میکند.

پیچیدگی فرآیند

کنترل دقیق پارامترهای فرآیند، مهارت و تخصص ویژهای میطلبد.

مسائل زیستمحیطی

برخی مواد مصرفی و محصولات جانبی میتوانند برای محیط زیست مخاطرهآمیز باشند و نیاز به مدیریت ویژه دارند.

سؤالات متداول درباره خدمات لایه نشانی به روش شیمیایی (CVD)

فرآیند CVD به دلیل دقت بالا در کنترل ضخامت و ترکیب لایه، قابلیت پوششدهی سطوح پیچیده و تولید لایههایی با کیفیت و خلوص عالی، نسبت به بسیاری از روشهای دیگر (مانند PVD یا لایهنشانی فیزیکی) برتری دارد. ضمن اینکه امکان تولید مواد بسیار پیشرفته مانند گرافن یا الماس مصنوعی نیز تنها با CVD امکانپذیر است.

فناوری CVD برای طیف وسیعی از مواد و قطعات قابل استفاده است؛ از نیمههادیها و ویفرهای سیلیکونی گرفته تا قطعات فلزی، سرامیکی، ابزارهای برش، ایمپلنتهای پزشکی و حتی قطعات با شکلهای بسیار پیچیده.

بله؛ یکی از بزرگترین مزیتهای CVD، امکان کنترل بسیار دقیق بر ضخامت لایه (در حد نانومتر) و تنظیم خواص فیزیکی، شیمیایی و حتی ساختاری پوشش نهایی مطابق نیاز پروژه است.

مدت زمان انجام هر پروژه بستگی به نوع ماده، ضخامت لایه مورد نظر، ابعاد قطعه و روش انتخابی (مانند LPCVD، PECVD و غیره) دارد. پس از بررسی اولیه، زمان دقیق اجرا به اطلاع مشتری خواهد رسید.

هزینه خدمات CVD با توجه به نوع قطعه یا زیرلایه، مواد اولیه، ضخامت لایه، میزان مصرف گازها و پیچیدگی فرآیند محاسبه میشود. برای برآورد دقیق کافی است درخواست خود را ارسال کنید تا کارشناسان ما با بررسی مشخصات، قیمت را اعلام کنند.

بله، تیم ما آماده است تا پیش از هرگونه ثبت سفارش، به صورت رایگان به سوالات شما پاسخ دهد، راهکار تخصصی ارائه کند و بهترین روش را با توجه به نیاز صنعتی شما پیشنهاد دهد.

نتیجه گیری

فناوری لایه نشانی به روش شیمیایی (CVD)، راهکاری مدرن برای تولید لایههایی با کیفیت عالی، دقت بالا و خواص منحصر به فرد است که نیاز بسیاری از صنایع پیشرفته را برطرف میکند. اگر شما نیز به دنبال ارتقای کیفیت محصولات، افزایش طول عمر قطعات یا ورود به عرصه تولید مواد نوین هستید، تیم ما با سالها تجربه، دانش فنی و تجهیزات بهروز آماده ارائه خدمات تخصصی CVD به شماست.

اگر سؤال یا دغدغهای دارید که در این بخش پاسخ داده نشده، میتوانید همین حالا با ما تماس بگیرید یا فرم مشاوره آنلاین را در سایت تکمیل کنید.

هدف ما، ارائه خدمات دقیق و متناسب با نیاز شماست.