توضیحات

خدمات مشاوره و طراحی مواد مهندسی – تجربه تخصص، کارایی و توسعه

فرایند تولید و توسعه در صنایع مختلف، بیش از هر زمان دیگری نیازمند مشاورههای تخصصی و راهکارهای فنی است. انتخاب درست مواد مهندسی و طراحی خطوط تولید بهینه، مسیر موفقیت پروژههای صنعتی را کوتاهتر و ریسکها را کمتر میکند. مجموعه اسرا صنعت سینا با پشتوانه تخصصی و چندرشتهای، خدماتی فراتر از مشاوره ساده ارائه میدهد و پاسخگوی طیف متنوعی از نیازهای مشتریان صنعتی است.

تحلیل نیاز و شناسایی اهداف پروژه

در شروع هر همکاری، اولین گام تحلیل دقیق انتظارات و چالشهای پروژه است.

برای انتخاب مواد مناسب یا طراحی فرایند تولید، باید ابعاد فنی، اقتصادی و محیطی بهدرستی بررسی شود. توجه به عوامل زیر برای هر پروژه الزامی است:

- ماهیت محصول نهایی و کاربرد آن در بازار هدف

- ویژگیهای فنی مورد انتظار (مقاومت، دوام، عملکرد حرارتی، خواص مکانیکی و غیره)

- محدودیتهای اقتصادی، زمانی، زیستمحیطی و منابع انسانی

- استانداردها و ضوابط ملی و بینالمللی که باید رعایت شوند

ارائه این تحلیل، پایهای برای تمامی مراحل بعدی مشاوره و طراحی خواهد بود.

انتخاب و مشاوره مواد مهندسی

تعیین مواد پایه، گامی مهم در کیفیت، هزینه و پایداری محصول است. مشاوره علمی و فنی با در نظر گرفتن جدیدترین دستاوردهای مهندسی مواد، صورت میگیرد:

- پیشنهاد انواع فلزات (آلیاژهای سبک و سنگین)، سرامیکهای پیشرفته، پلیمرها، کامپوزیتها و ترکیبات نوین

- مقایسه مزایا و محدودیتهای هر گروه برای کاربردهای صنعتی مختلف

- در نظر گرفتن عوامل فرآیندی مثل قابلیت ماشینکاری، سازگاری با تجهیزات فعلی، یا نیاز به تجهیزات جدید

- ارائه نمونههای عملی از پروژههای مشابه برای شفافسازی انتخاب

در بسیاری موارد، مواد مهندسی نوظهور یا ترکیبات خاص میتوانند عملکرد و مزیت رقابتی بالاتری نسبت به راهحلهای مرسوم ایجاد کنند.

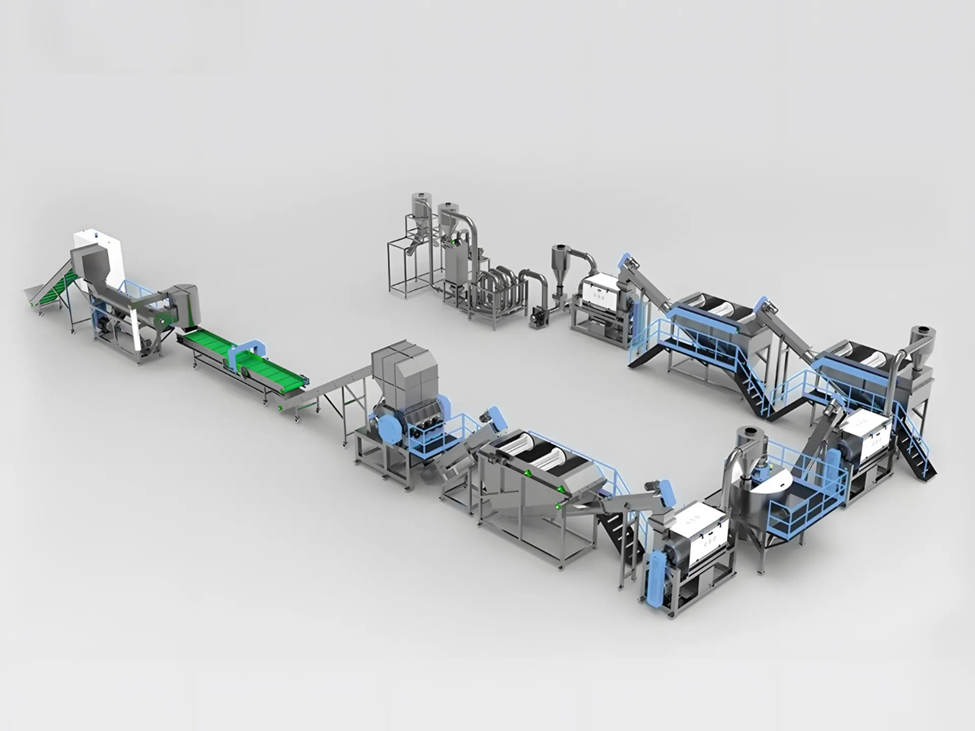

طراحی فرایند و خط تولید

پس از تعیین مواد، نوبت به طراحی فرایندهای تولید میرسد. این مرحله در اسرا صنعت سینا با رویکردی دقیق، کاربردی و مبتنی بر فناوری روز انجام میشود:

- تهیه نقشه جامع خط تولید با شبیهسازی نرمافزاری، بررسی جریان مواد، انرژی و محصولات جانبی

- انتخاب مناسبترین فرآیندهای ساخت: اکستروژن، ریختهگری، قالبگیری تزریقی، پلیمریزاسیون، پرس ایزواستاتیک و سایر روشهای متناسب با هدف پروژه

- تعیین مراحل کلیدی تولید از آمادهسازی مواد اولیه تا کنترل کیفیت محصول نهایی

- برنامهریزی برای توسعهپذیری خط تولید جهت تطبیق با نیازهای آتی یا تغییرات بازار

این طراحی به گونهای صورت میگیرد که ضمن تضمین کیفیت، هزینهها و میزان ضایعات به حداقل برسد.

ساخت و تأمین تجهیزات ویژه

برای برخی پروژهها، تجهیزات استاندارد بازار پاسخگو نیست یا باید تغییراتی اساسی ایجاد شود. در چنین مواردی:

- طراحی و ساخت دستگاههای خاص نظیر اکسترودرهای اختصاصی، قالبهای مهندسیشده، کورههای دقیق یا سیستمهای کنترل هوشمند

- هماهنگسازی سختافزارها و نرمافزارهای کنترلی برای یکپارچگی عملکرد

- بهروزرسانی فناوری با بهرهگیری از اتوماسیون صنعتی، رباتیک و اینترنت اشیا برای افزایش دقت و بازده

این اقدامات منجر به یک خط تولید منعطف و قابل اطمینان میشود که قابلیت ارتقاء و بهبود را نیز دارد.

نصب، راهاندازی و تست کامل

پس از آمادهسازی تجهیزات و طراحی کامل فرآیندها، مرحله اجرا آغاز میشود:

- نصب تجهیزات و راهاندازی کامل خط تولید توسط تیم فنی

- انجام تستهای اولیه، بررسی صحت عملکرد دستگاهها و فرآیندها

- پایش و عیبیابی در فاز نخست بهرهبرداری و تنظیم نهایی برای رسیدن به عملکرد بهینه

در این مرحله، رعایت جزئیات فنی و همکاری نزدیک با کارفرما، اطمینان از تحویل موفق پروژه را تضمین میکند.

آموزش، پشتیبانی و نگهداری

هر خط تولید جدید، بدون انتقال دانش و آموزش عملی، در معرض ریسک قرار دارد. خدمات آموزش و پشتیبانی ما شامل:

- آموزش گامبهگام پرسنل تولید، نگهداری و کنترل کیفیت

- ارائه دستورالعملهای کاربردی و مستندسازی کامل فرآیندها

- برگزاری جلسات پرسش و پاسخ و بازدیدهای دورهای

- تدوین برنامه نگهداری پیشگیرانه و تعمیرات ادواری برای جلوگیری از توقف تولید

- تأمین قطعات یدکی و ارائه خدمات ارتقاء در صورت تغییر فناوری یا نیاز بازار

این مجموعه اقدامات، بهرهبرداری پایدار و کمریسک از خطوط تولید را برای مشتری تضمین میکند

نوآوری و فناوریهای نوین در پروژهها

استفاده از فناوریهای دیجیتال، هوشمندسازی و تحلیل داده، جایگاه ویژهای در خدمات ما دارد:

- شبیهسازی دیجیتال خطوط تولید و آزمایش سناریوهای مختلف قبل از اجرا

- پایش لحظهای دادهها و کنترل کیفیت بر اساس دادههای عملیاتی

- پیادهسازی دوقلوی دیجیتال برای بهبود فرآیندهای موجود و پیشبینی نقاط ضعف

- نمونهسازی سریع با چاپ سهبعدی و طراحی منعطف برای پاسخ سریع به تغییرات بازار

این ابزارها باعث کاهش هزینه و زمان پروژه و افزایش کیفیت نهایی محصول میشوند.

مقابله با چالشها و مدیریت ریسک

هر پروژه صنعتی با ریسکهایی مثل نوسان بازار مواد اولیه، محدودیت منابع، یا پیچیدگی مقررات مواجه است. بخشی از خدمات مشاوره ما، تحلیل و مدیریت این چالشهاست:

- پایش بازار مواد اولیه و ارائه راهکارهای جایگزین

- طراحی خطوط تولید با انعطافپذیری بیشتر برای مقابله با تغییرات بازار

- رعایت کامل مقررات ایمنی و زیستمحیطی

- انتقال تجربه از پروژههای پیشین برای جلوگیری از تکرار خطاهای رایج

مدیریت ریسک، یک نقطه قوت جدی در فرآیند مشاوره و طراحی ماست.

ارزش افزوده خدمات اسرا صنعت سینا

برخلاف رویکردهای معمول، هدف ما ارائه یک راهکار کامل و قابل اعتماد است:

- همراهی از مرحله نیازسنجی تا پشتیبانی پس از بهرهبرداری

- ارائه مستندات کامل، شفاف و کاربردی برای هر پروژه

- پشتیبانی حضوری و آنلاین، حتی بعد از تحویل پروژه

- انتقال دانش فنی و پیشنهادهای بهبود مستمر برای رشد آتی

این رویکرد باعث شده بسیاری از صنایع پیشرو، ما را به عنوان شریک فنی بلندمدت خود انتخاب کنند.

جمعبندی

مشاوره و طراحی مواد مهندسی، فقط انتخاب مواد و تجهیزات نیست؛ بلکه یک سرمایهگذاری هدفمند برای ارتقاء کیفیت، بهرهوری و سودآوری بلندمدت است. هر صنعتی که با نگاه حرفهای و آیندهنگر به سراغ نوآوری برود، میتواند در بازار پررقابت امروز سهم بیشتری داشته باشد.

برای دریافت مشاوره، ارزیابی پروژه یا طراحی خط تولید مواد مهندسی، میتوانید همین امروز با اسرا صنعت سینا تماس بگیرید. راهکارهای ما بر پایه تجربه، دانش روز و همراهی مستمر شکل گرفتهاند.

منابع:

Farag, Mahmoud M. Materials and process selection for engineering design. CRC press, 2020.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.