توضیحات

معرفی تورچ پاشش حرارتی HVOF مخفف (High-Velocity Oxygen Fuel)

تورچ پاشش حرارتی سرعت بالا با سوخت اکسیژن، که به اختصار HVOF شناخته میشود، یکی از پیشرفتهترین ابزارها در حوزه پوششدهی بهشمار میرود. این تکنولوژی در سالهای اخیر جایگاه ویژهای در صنایع حساس مانند هوافضا، نفت، گاز و پتروشیمی پیدا کرده است. دلیل آن هم ساده است؛ پوششهایی با چگالی بالا، چسبندگی عالی، و مقاومت سایشی فوقالعاده.

در سیستم HVOF، ذرات پودر با سرعت بسیار بالا و دمایی نسبتاً پایینتر از سایر روشها مانند پلاسما اسپری، به سطح قطعه پرتاب میشوند. نتیجه؟ پوششی یکنواخت، مستحکم و با کیفیت بینظیر.

تاریخچه و اصول عملکرد

فرآیند HVOF نخستین بار در سال ۱۹۵۸ توسط شرکت Union Carbide (که بعدها به Praxair تغییر نام داد) توسعه یافت. هرچند این فناوری تا دهه ۱۹۸۰ بهصورت تجاری وارد بازار نشد، اما از آن زمان تاکنون، به یکی از ستونهای اصلی پوششدهی حرارتی تبدیل شده است.

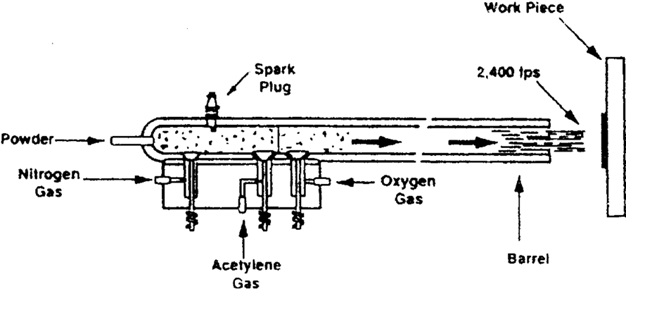

در این روش، گاز سوختنی مانند هیدروژن، پروپان یا نفت سفید به همراه اکسیژن در یک محفظه احتراق، مشتعل میشود. گازهای حاصل از احتراق، با سرعتی مافوقصوت (تا ۲۰۰۰ متر بر ثانیه) از نازل به طول ۸ تا ۳۰ سانتیمتر (۳ تا ۱۲ اینچ) خارج میشوند. در همین حین، پودر پوشش نیز به درون این جریان پرسرعت تزریق شده و به سمت سطح قطعه شلیک میشود.

اجزای اصلی تورچ HVOF

- مشعل یا تورچ:

قلب سیستم که در آن واکنش احتراق صورت میگیرد. - سیستم تزریق سوخت و اکسیژن:

کنترل دقیق نسبت اکسیژن به سوخت برای تولید شعلهای پایدار. - سیستم تغذیه پودر:

پودر مواد مورد نظر به جریان گاز وارد میشود. - نازل خروجی:

سرعت گاز را افزایش داده و مسیر حرکت ذرات را تعیین میکند. - سیستم خنککننده:

جلوگیری از داغ شدن بیش از حد مشعل و آسیب به اجزا. - واحد کنترل مرکزی:

نظارت و تنظیم فشار، دما، سرعت گاز و تزریق پودر.

دستهبندی بر اساس فشار محفظه احتراق

فرآیند HVOF بسته به فشار محفظه احتراق، به دو نوع اصلی تقسیم میشود:

نوع اول (کم فشار):

با فشار ۳۵psi (بیش از ۲۴۱ کیلو پاسکال )و توان گرمایی حدود ۵۰۰٬۰۰۰Btu(حدود ۵۲۷ مگا ژول)، که معمولاً از پروپان یا استیلن استفاده میکند.

نوع دوم (فشار بالا):

با فشار بالاتر از ۹۰psi تا ۱۲۰psi (حدود ۶۲۰ تا ۸۲۷ کیلو پاسکال)و توان ۱٬۰۰۰٬۰۰۰Btu(حدود یک گیگا ژول)، که اغلب از نفت سفید بهعنوان سوخت و از اکسیژن یا هوا برای احتراق بهره میبرد.

در حالت فشار بالا، سیستم شباهت بسیاری به خروجی موتور جت دارد و شدت صدای آن بیش از ۱۳۳ دسیبل است.

مواد مورد استفاده در HVOF

- کاربیدها: مانند کاربید تنگستن-کبالت (WC-Co)، کاربید کروم-نیکل-کبالت (Cr3C2-NiCr).

- فلزات: مانند نیکل، کبالت و آلیاژهای آنها.

- کامپوزیتها: ترکیبی از فلزات و سرامیکها.

نسلهای تورچ HVOF

- نازل و محفظهی احتراق هممحور:

در این نوع از تورچها، گازها از طریق یک میکسر به محفظه احتراق وارد می شوند. گاز حامل و ذرات پودر از طریق یک پورت پودر در مرکز صفحه میکسر به محفظه احتراق تزریق می شوند. و برای پاشش کاربید کروم و مواد سرامیکی ایدهآل است. - نازل۹۰ درجه:

در این مدل برای تمرکز بالای پودر در نازل ،محفظهی احتراق گازهای داغ را از طریق یک رابط قائم الزاویه وارد نازل می کند. پودر از طریق یک پورت در قسمت پشتی کانکتور تزریق می شود که جریان پودر را در داخل نازل متمرکز می کند. - طراحی مشابه پاشش شعلهای سنتی:

برای پاششهای سریع با انعطاف بالا که در آن محفظه احتراق توسط یک نازل خنک شده با آب با جریانی از هوا محصور شده است. - مدل پرفشار با نفت سفید:

قابلیت تزریق شعاعی پودر با چسبندگی بیشتر.

سه نسل بالا برای پاشش فلزات مناسب تر هستند.

مشخصات فنی مشعل HVOF

- سرعت ذرات خروجی: ۸۰۰ – ۲۰۰ متر بر ثانیه

- دمای گاز: حدود ۵۰۰۰ درجه سانتی گراد

- فشار احتراق: ۱۲۰ – ۳۵ پاسکال

- صدای تولیدی: ۱۳۵ – ۱۲۵ دسیبل

- نوع سوخت: پروپان، استیلن، نفت سفید، هیدروژن

- ضخامت پوشش قابل اجرا: ۵۰ میکرون تا حدود ۶ میلیمتر

- تخلخل پوشش: کمتر از ۱٪

مزایای مشعل HVOF

- چگالی پوشش بالا: پوششهای تولید شده با HVOF دارای تخلخل بسیار کم و چگالی بالا هستند.

- چسبندگی عالی: پوششها به سطح زیرلایه بسیار خوب میچسبند.

- مقاومت در برابر سایش و خوردگی: پوششهای HVOF به دلیل چگالی بالا و ساختار ریزدانه، مقاومت بالایی در برابر سایش و خوردگی دارند.

- دمای پایینتر: در مقایسه با پلاسما اسپری، دمای ذرات پایینتر است که باعث کاهش تنشهای حرارتی و اکسیداسیون میشود.

تفاوت عملکرد HVOF با سایر فناوریهای پاشش حرارتی

برای درک بهتر مزایای HVOF، بیایید نگاهی دقیقتر به تفاوتهای آن با دیگر روشها بیندازیم:

HVOF در مقابل پلاسما اسپری:

در پلاسما اسپری، ذرات در دمایی بسیار بالا ذوب میشوند اما سرعت پرتاب آنها نسبتاً پایین است. این موضوع گاهی موجب اکسید شدن پوشش و تخلخل بیشتر میشود. در مقابل، HVOF با دمای پایینتر اما سرعت بسیار بالا (تا ۲۰۰۰ متر بر ثانیه)، ذرات را بدون اکسید شدن و با چسبندگی فوقالعاده به سطح میچسباند.

HVOF در مقابل اسپری شعلهای سنتی:

اسپری شعلهای گرچه از نظر اقتصادی مقرونبهصرفه است، اما چگالی و دوام پوشش در آن بسیار پایینتر از HVOF است. در کاربردهای حیاتی که نیاز به دوام بالا، مقاومت فرسایشی و چسبندگی قوی است، HVOF برتری بیچونوچرا دارد.

مقایسه کارایی پوشش در روشهای مختلف

| ویژگیها | HVOF | پلاسما اسپری | اسپری شعلهای سنتی |

|---|---|---|---|

| چسبندگی مکانیکی | بسیار بالا

(تا ۱۲۰ مگاپاسکال) |

بالا

( تا ۹۰ مگاپاسکال) |

متوسط

(تا ۶۰ مگاپاسکال) |

| تخلخل پوشش | کمتر از %۱ | حدود % ۵-۳ | بیش از % ۱۰ |

| مقاومت به سایش | بسیار بالا | خوب | متوسط |

| نرخ اکسیداسیون | بسیار کم | متوسط تا زیاد | زیاد |

| ضخامت پوشش | تا ۶ میلیمتر | تا ۳ میلیمتر | ۱-۲ میلیمتر |

کاربردهای تورچ HVOF

عمده کاربرد این فناوری در ایجاد خاصیتهای ضد سایش و فرسایش و همچنین برای کاربردهای دما بالا میباشد:

- صنعت نفت و گاز: پوششدهی لولهها، شیرآلات و قطعات تحت خوردگی.

- صنعت هوافضا: پوششدهی قطعات موتورهای جت، توربینهای گازی و قطعات تحت سایش.

- صنایع دریایی: پوشش پروانه کشتیها، محورهای انتقال و بدنه قطعاتی که با آب شور تماس دارند.

- خودروسازی مدرن: افزایش دوام سوپاپها، میلبادامکها، اجزای توربو شارژرها و …

نکات مهم در بهرهبرداری و نگهداری تورچ HVOF

برای حفظ کارایی بالای مشعل HVOF، رعایت موارد زیر ضروری است:

- تمیزکاری منظم نازل:

رسوبات پودر یا دوده احتراق ممکن است مسیر نازل را تنگ کرده و راندمان پاشش را کاهش دهند. - کنترل فشار اکسیژن و سوخت:

هرگونه نوسان میتواند روی کیفیت شعله و سرعت ذرات تأثیر بگذارد. - بازرسی اتصالات سوخت و اکسیژن:

برای جلوگیری از نشتی گاز یا احتراق ناخواسته، تمام شیلنگها و اتصالات باید سالم باشند. - کالیبراسیون دقیق سیستم کنترل:

تغییر دما یا فشار میتواند خواص پوشش را دستخوش تغییر کند، بنابراین بررسی منظم واحد کنترل ضروری است.

پرسشهای پرتکرار (FAQ)

آیا HVOF برای پوششدهی قطعات بزرگ مناسب است؟

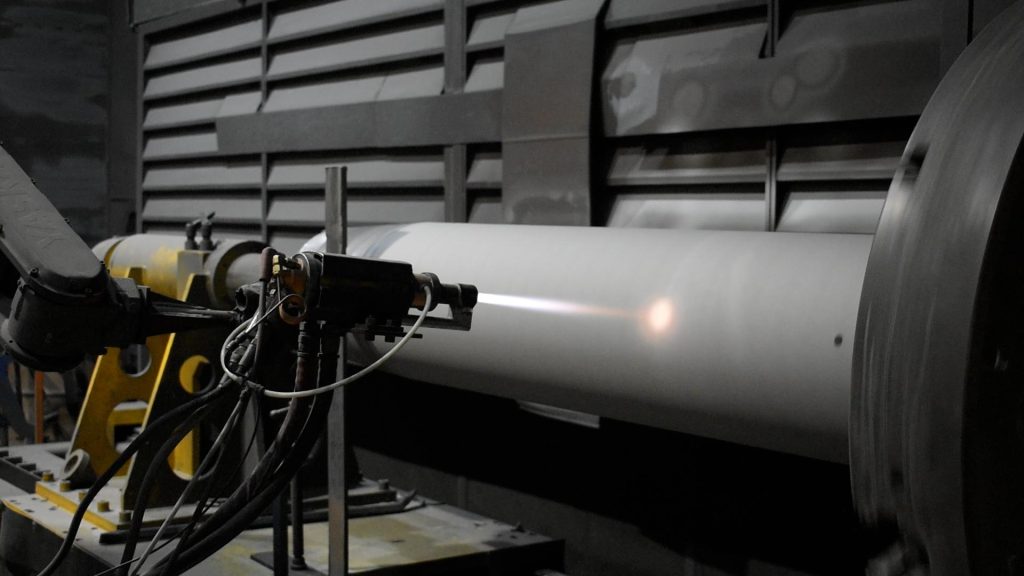

بله. با توجه به کنترلپذیری بالا و نرخ پاشش سریع، سیستمهای HVOF بهخوبی برای قطعات بزرگ نیز قابل استفاده هستند. تنها باید سیستم حرکتی مشعل متناسب با اندازه قطعه انتخاب شود.

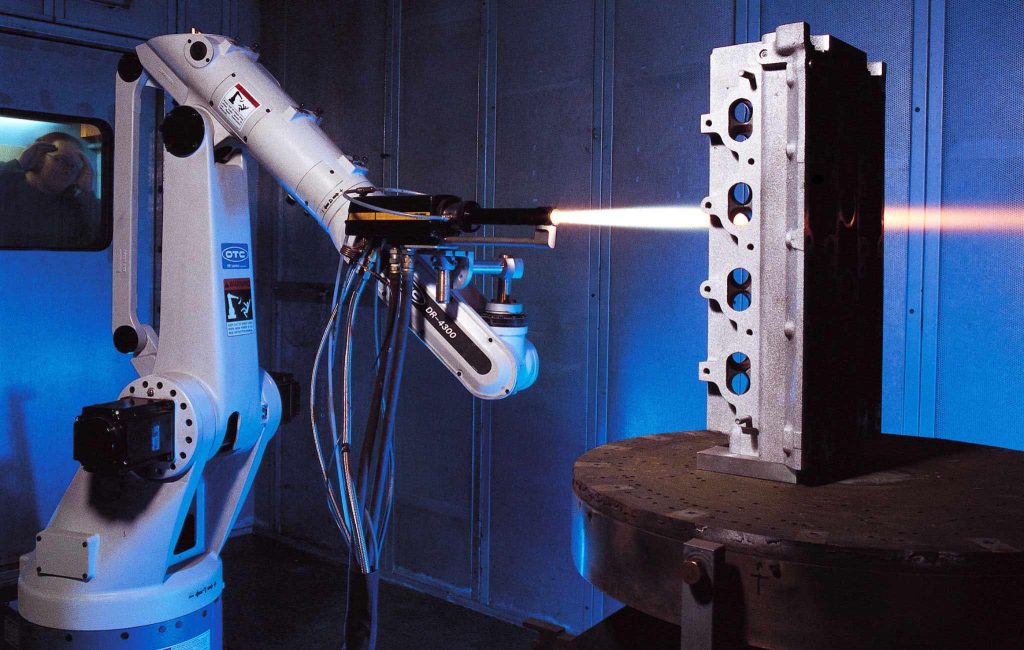

آیا امکان استفاده از HVOF در خطوط تمام اتوماتیک وجود دارد؟

قطعاً. امروزه بسیاری از خطوط پوششدهی صنعتی از سیستمهای رباتیک CNC چند محوره برای هدایت دقیق تورچ HVOF استفاده میکنند که دقت و یکنواختی پوشش را بالا میبرد.

آیا تمام پودرها برای پاشش HVOF مناسب هستند؟

خیر. پودر باید دارای سایز، شکل، توزیع ذرات و تراکم مناسب باشد. معمولاً پودرهای کروی با توزیع یکنواخت برای این فرآیند مناسبترند.

آیا HVOF جایگزین مناسبی برای پوششهای سختکاری سطحی است؟

در بسیاری از کاربردها بله. بهویژه زمانی که نیاز به دقت بالا، چسبندگی عالی و مقاومت در برابر اکسیداسیون باشد، HVOF مزایای زیادی نسبت به سختکاری سطحی یا نیتراسیون دارد.

آیا HVOF برای محیطهای مرطوب و خورنده مناسب است؟

بله. با انتخاب پودر مناسب و اعمال پوشش بدون تخلخل، قطعات در برابر خوردگی در محیطهای نمکی، اسیدی و صنعتی محافظت میشوند.

راهنمای خرید تورچ HVOF

اگر قصد خرید تورچ HVOF برای خط تولید یا واحد تحقیقاتی خود دارید، به نکات زیر توجه کنید:

- نوع سوخت:

آیا در دسترس بودن اکسیژن و گاز یا مایع در محل شما آسان است؟ اگر نه، بهتر است تورچی انتخاب شود که با سوخت قابلدسترسی کار کند. - نوع پوشش مورد نظر:

برخی تورچها برای پاشش مواد فلزی طراحی شدهاند، در حالیکه برخی برای کاربیدها و پوششهای سرامیکی بهینه شدهاند. - میزان تولید:

اگر حجم تولید بالاست، به دنبال سیستمهایی با نازل با دوام و نرخ پاشش بالا باشید. - سیستم کنترل:

تورچهایی با واحد کنترل دیجیتال و نمایشگرهای دقیق، امکان تنظیم بهتر پارامترها را فراهم میکنند. - پشتیبانی و قطعات یدکی:

حتماً تورچی را انتخاب کنید که خدمات پس از فروش، قطعات یدکی و آموزش کاربری همراه آن وجود داشته باشد.

مزایا بهصورت خلاصه

- چگالی پوشش بسیار بالا و تخلخل زیر ۱٪

- چسبندگی عالی مطابق با استاندارد ASTM C633

- مناسب برای پوششهای سخت، ضد سایش، ضد خوردگی

- امکان اجرای پوششهای ضخیم (بیش از ۶ میلیمتر)

- حفظ ترکیب شیمیایی پودر در حین فرآیند

- مصرف بهینه پودر و انرژی

- قابلیت کار با سوخت گاز یا مایع

- مناسب برای اتوماسیون و خطوط تولید دقیق

جمعبندی نهایی

تورچ پاشش حرارتی HVOF نهتنها یکی از پیشرفتهترین ابزارها در حوزه مهندسی سطح است، بلکه در بسیاری از صنایع جایگزین روشهای سنتی شده و عملکردی بسیار فراتر از انتظار ارائه میدهد. اگر بهدنبال افزایش عمر تجهیزات، کاهش هزینههای تعمیر، و ارتقاء کیفی سطح قطعات خود هستید، سرمایهگذاری روی سیستم HVOF انتخابی هوشمندانه و بلندمدت است.

برای دریافت مشاوره تخصصی، مشخصات فنی کامل، یا ثبت سفارش، همین حالا با کارشناسان ما تماس بگیرید.

منابع

Davis, Joseph R., ed. Handbook of thermal spray technology. ASM international, 2004.

Pawlowski, Lech. The science and engineering of thermal spray coatings. John Wiley & Sons, 2008.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.