توضیحات

پلاسما اسپری؛ انعطاف، دقت و نوآوری در دنیای پوششدهی صنعتی

وقتی صحبت از ایجاد لایههایی بادوام و تخصصی بر سطوح فلزی یا سرامیکی به میان میآید، فناوری پلاسما اسپری مثل یک بازیگر بیرقیب، خودنمایی میکند. بسیاری از تجهیزاتی که امروزه در صنایع سنگین، پزشکی یا حتی انرژیهای نوین مورد استفاده قرار میگیرند، مدیون همین فرآیند میباشد؛ روشی که نهتنها مقاومت حرارتی و مکانیکی را به سطح میدهد، بلکه امکان بازسازی و محافظت چندینباره را هم فراهم میکند. اگر تا دیروز، محدودیت مواد یا شکل سطح، دست صنعتگر را بسته بود، حالا پلاسما اسپری این معادله را دگرگون کرده است.

پلاسما چیست و چرا اینقدر مهم است؟

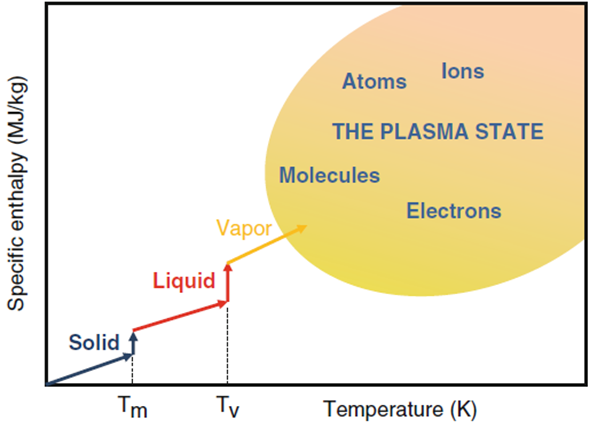

برای درک عمق این فناوری، باید کمی از دنیای مواد فاصله بگیریم و به زبان ساده، پلاسما را بشناسیم. پلاسما را حالت چهارم ماده میدانند؛ جایی بین گاز و انرژی خالص. زمانی که دما و آنتالپی یک گاز آنقدر بالا میرود که مولکولهایش از هم پاشیده میشوند و یونهای مثبت و منفی شکل میگیرند، وارد دنیای پلاسما شدهایم. جالب است بدانید بیش از ۹۹ درصد مادهی جهان (از هسته ستارگان تا کهکشانها) در همین وضعیت قرار دارد.

پلاسما اما تنها در اعماق فضا یا دل خورشید یافت نمیشود. همین لامپ مهتابی ساده در اتاق، با کمک پلاسمای سرد روشن میشود! پلاسمای سرد در پزشکی، ضدعفونی سطوح یا حتی تولید نور UV هم کاربرد دارد. در سوی دیگر، پلاسمای گرم را داریم که با انرژی بسیار بالا، میتواند هر مادهای را بهسرعت ذوب کند. تولید این نوع پلاسما نیازمند مشعلهای قوی و کنترلشده است؛ همان جایی که فناوری پلاسما اسپری متولد شده است.

فرآیند پلاسما اسپری چگونه کار میکند؟

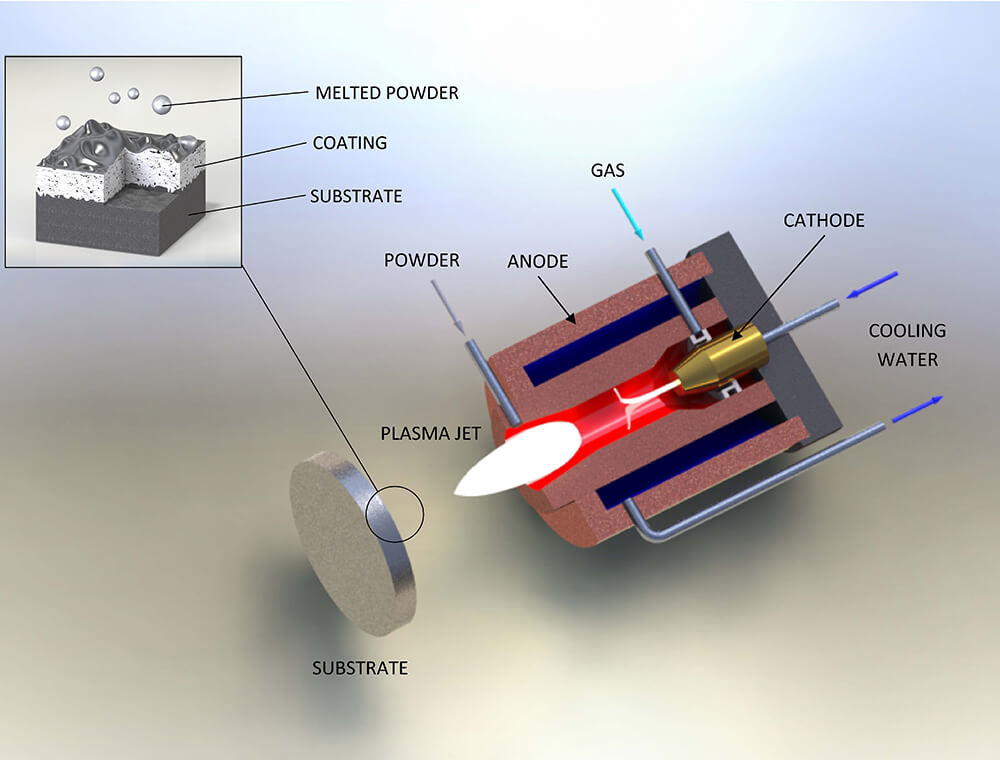

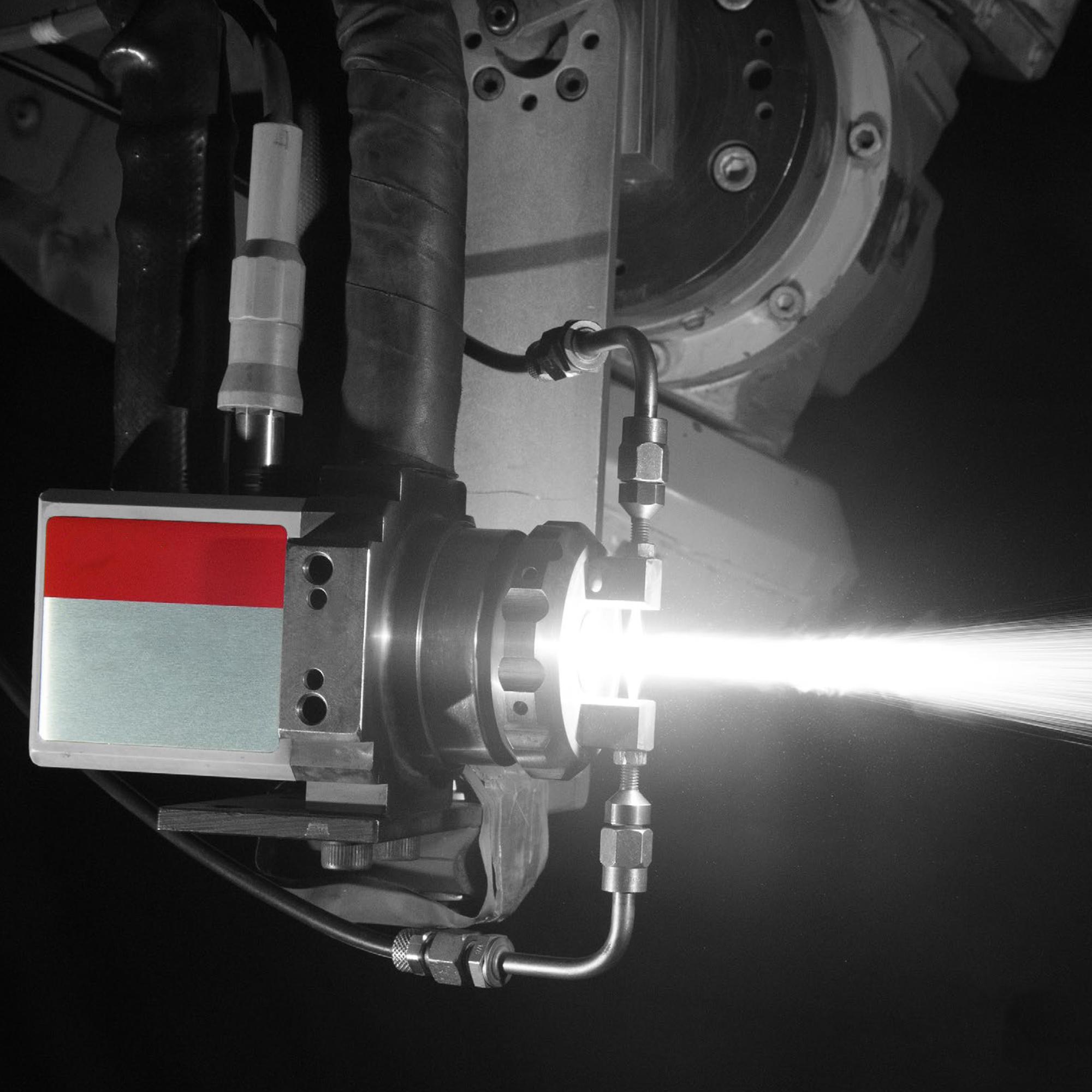

قلب این فرآیند، مشعل یا تورچ پلاسماست. در این سامانه، قوس الکتریکی بین یک الکترود کاتد (اغلب از جنس تنگستن) و آند (معمولاً مس) برقرار میشود. عبور جریان برق از گازهایی مثل آرگون، هلیوم، نیتروژن یا هیدروژن، آنها را یونیزه کرده و پلاسمایی با دمای شگفتانگیز (تا ۱۵,۰۰۰ درجه سانتیگراد) تولید میکند. حال، پودر ماده پوششی (با اندازه ذرات معمولاً بین ۱۰ تا ۱۰۰ میکرون) با دقت به داخل جریان پلاسما تزریق میشود. این پودر، ظرف مدت کوتاهی به حالت ذوب یا نیمهذوب درمیآید و با سرعتی معادل ۲۰۰ تا ۶۰۰ متر بر ثانیه به سمت سطح زیرلایه پرتاب میشود.

وقتی ذرات ذوبشده به سطح میرسند، به سرعت سرد شده و یک لایه نازک، چسبنده و متراکم ایجاد میکنند. ضخامت این پوشش میتواند از ۵۰ میکرون تا چند میلیمتر (بسته به کاربرد و خواسته کارفرما) متغیر باشد. نکته جالب اینکه پوشش ایجاد شده نهتنها استحکام مکانیکی بالایی دارد، بلکه به خاطر سرعت بالا و دمای زیاد، چسبندگی و کیفیتی فراتر از بسیاری از روشهای سنتی مثل اسپری شعله یا قوس الکتریکی دارد.

پلاسمای سرد و پلاسمای گرم؛ دو چهره متفاوت از چهارمین حالت ماده

وقتی درباره پلاسما صحبت میکنیم، اغلب یاد دمایهای فوقالعاده بالا و نورهای درخشان میافتیم. اما واقعیت این است که پلاسما، برخلاف آنچه در ذهن بیشتر ما نقش بسته، همیشه سوزان و غیرقابل لمس نیست. دنیای پلاسماها را میتوان به دو قلمرو اصلی تقسیم کرد: پلاسمای گرم و پلاسمای سرد. هر یک، کاربردها و رفتارهایی دارند که آنها را برای اهدافی خاص، بیرقیب میسازد.

- پلاسمای گرم: قلب فرایندهای حرارتی و پوششدهی صنعتی

پلاسمای گرم یا همان پلاسمای حرارتی، در شرایطی شکل میگیرد که دمای سیستم به هزاران یا حتی دهها هزار درجه سانتیگراد میرسد. در این حالت، تقریباً همه اجزای گاز—چه یونها و چه الکترونها—به تعادل حرارتی نزدیک میشوند. مشعلهای پلاسما، قوسهای الکتریکی صنعتی، کورههای قوس و دستگاههای برش و پاشش حرارتی از جمله مصداقهای واقعی پلاسمای گرم هستند.

در صنعت پوششدهی، پلاسمای گرم درست همان چیزی است که نیاز داریم: دمای بسیار بالا برای ذوب پودرهای سرامیکی و فلزی، سرعت و انرژی زیاد برای ایجاد پوششهای چسبنده و متراکم روی انواع قطعات. پلاسما اسپری نمونهای شاخص از کاربرد این نوع پلاسماست؛ جایی که ترکیبی از قوس الکتریکی و گاز یونیزه، امکان ساخت لایههایی با مقاومت بینظیر در برابر حرارت، خوردگی و سایش را فراهم میکند. - پلاسمای سرد: جادوگر دمای اتاق

در سوی دیگر، پلاسمای سرد قرار دارد؛ حالتی که شاید برای خیلیها شگفتآور باشد. این نوع پلاسما نه داغ است و نه سوزاننده. بلکه در دمای محیط یا کمی بالاتر فعالیت میکند، اما همچنان پر از الکترونهای آزاد و یونهایی است که واکنشهای شیمیایی شگفتانگیز را رقم میزنند. پلاسمای سرد در لامپهای فلورسنت و مهتابی، تجهیزات استریلسازی پزشکی، تصفیه هوا، صنایع غذایی و حتی در درمان پوست نقشآفرینی میکند.

ویژگی جالب پلاسمای سرد این است که با وجود دمای پایین، قابلیتهای واکنشپذیری و ضدعفونیکنندگی دارد و میتواند بدون آسیب به بافت زنده، میکروبها را از بین ببرد یا باعث بهبود چسبندگی سطوح قبل از عملیات پوششدهی شود. برخی خطوط تولید پیشرفته از پلاسمای سرد برای آمادهسازی قطعات قبل از فرآیندهایی مانند رنگآمیزی، چسباندن یا حتی جوشکاری بهره میبرند. - تفاوتهای کلیدی و کاربردها

-

- پلاسمای گرم بیشتر در صنایع سنگین و فرآیندهای انرژیبر مانند برش فلزات، جوشکاری و پوششدهی پیشرفته کاربرد دارد.

- پلاسمای سرد راهحل ایدهآل برای پردازش سطوح حساس، ضدعفونی، تصفیه یا اصلاح سطحی است که دمای بالا آسیبزا باشد.

- از لحاظ تولید، پلاسمای گرم نیازمند تجهیزات قویتر (مانند مشعلهای قوس الکتریکی و توان بالا) است، در حالی که پلاسمای سرد اغلب با منابع ولتاژ پایینتر و سادهتر تولید میشود.

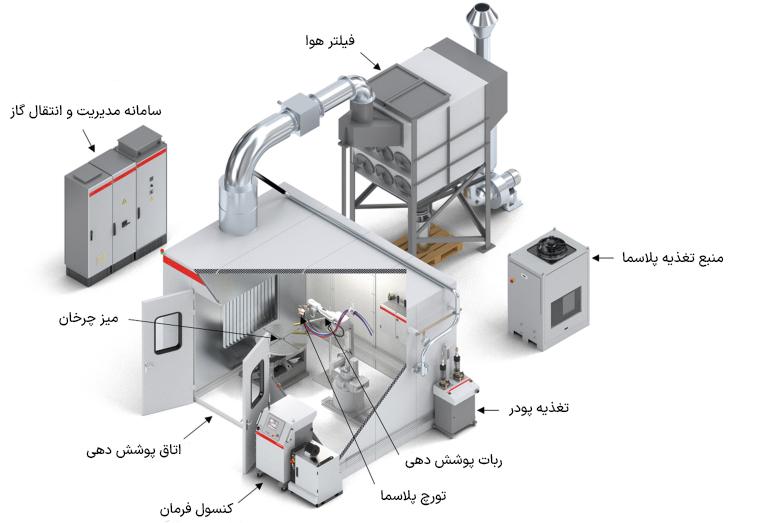

اجزای اصلی سیستم پلاسما اسپری

یک سامانهی کامل پلاسما اسپری از بخشهای متعددی تشکیل شده است که هماهنگی میان آنها کلید موفقیت فرآیند است:

- مشعل یا تفنگ پلاسما (Plasma Torch): مسئول ایجاد قوس الکتریکی و تولید پلاسما

- منبع تغذیه قوی (Power Supply): تأمین انرژی الکتریکی لازم (معمولاً بین ۳۰ تا ۱۰۰ کیلووات)

- سامانه تزریق پودر (Powder Feeder): تنظیم دقیق ورود پودر به جریان پلاسما

- سیستم خنککننده (Cooling System): جلوگیری از داغشدن و آسیب دیدن مشعل

- کنترلرها و مانیتورینگ: مدیریت پارامترها مثل توان، سرعت جریان گاز، شدت تزریق پودر و …

پارامترهای کلیدی در فرآیند پلاسما اسپری

تنظیم دقیق پارامترها رمز دستیابی به پوششی بینقص است. برخی از پارامترهای حیاتی عبارتاند از:

- توان پلاسما: تاثیر مستقیم بر دمای گاز و سرعت ذوب ذرات پوششدهنده

- دبی و نوع گاز: گاز اصلی (معمولاً آرگون) و گازهای کمکی مثل هلیوم یا نیتروژن در انتقال گرما و کنترل خواص پوشش حیاتیاند.

- فاصله نازل تا قطعه: تاثیرگذار بر سرعت و دمای برخورد ذرات

- اندازه ذرات پودر: ذرات ریزتر سریعتر ذوب میشوند و پوشش یکنواختتری میسازند.

- سرعت پاشش: کنترل ضخامت و چسبندگی پوشش

این عوامل هرکدام میتوانند باعث بهبود یا افت کیفیت پوشش شوند و نیازمند دانش عملی و تجربهاند.

مشخصات و ویژگیهای پوشش ایجاد شده

تخلخل: با توجه به نوع ماده و کنترل فرآیند، میتوان پوششهایی با تخلخل بسیار پایین (در حد ۱ درصد) یا بالاتر تولید کرد. این تخلخل بر خواص مکانیکی و مقاومت حرارتی و شیمیایی پوشش اثرگذار است.

چسبندگی: پوششهای پلاسما اسپری در آزمایش استاندارد (ASTM C 633) استحکامی تا بیش از ۳۴ مگاپاسکال و حتی بالاتر (در برخی موارد بیش از ۶۹ مگا پاسکال) دارند.

اکسیداسیون: برهمکنش پلاسمای داغ با هوا باعث ایجاد مقادیر کمی فازهای اکسیدی در پوشش میشود. این موضوع با استفاده از گاز بیاثر یا انجام فرآیند در محفظه خلأ به حداقل میرسد.

انواع مواد قابل استفاده در پلاسما اسپری

این فرآیند تقریباً هیچ محدودیتی در انتخاب مواد ندارد و دست کاربر را کاملاً باز میگذارد:

- سرامیکها: مثل آلومینا (Al₂O₃)، زیرکونیا (ZrO₂)، تیتانیا (TiO₂) برای عایق حرارتی یا مقاومت به سایش

- فلزات و آلیاژها: آلیاژهای نیکل، کبالت، فولادهای ضدزنگ و دیگر فلزات مقاوم

- کاربیدها: از جمله کاربید تنگستن، کروم و تیتانیوم برای مقاومت به سایش فوقالعاده

- سرمتها: ترکیبی از سرامیک و فلز برای تعادل میان سختی و چقرمگی

- پلیمرها: پوششهای پلیمری خاص برای کاربردهای مقاومت شیمیایی و عایق الکتریکی

مزایا و نقاط قوت پلاسما اسپری

- دمای فوقالعاده بالا: امکان ذوب و پوششدهی مواد با بالاترین نقطه ذوب

- پوششهای با چسبندگی و کیفیت عالی: یکنواختی ضخامت و اتصال قوی با سطح زیرلایه

- قابلیت کنترل دقیق: ضخامت پوشش، سرعت و سایر ویژگیها کاملاً قابل تنظیم است

- انعطافپذیری در انتخاب مواد: از سرامیک تا فلز و حتی پلیمرها

- امکان کار در اتمسفر کنترلشده: به منظور کاهش اکسیداسیون یا رسیدن به خواص ویژه

| مشخصه | کمیت | ||

|---|---|---|---|

شعله |

دما | ۱۵۰۰۰℃ | ۲۷۰۰۰ ℉ |

| سرعت | ۳۰۰-۱۰۰۰ m/s | ۱۰۰۰-۳۳۰۰ ft/s | |

| توان | ۲۰-۲۰۰ KW | ||

| پودر | دما | > ۳۸۰۰℃ | > ۶۹۰۰ ℉ |

| سرعت | ۲۰۰-۸۰۰ m/s | ۷۰۰-۲۶۰۰ ft/s | |

| پوشش | چگالی | ٪ ۹۰-۹۵ | |

| چسبندگی | < ۶۸ MPa | < ۱۰ Ksi | |

مشخصات پلاسما اسپری اتمسفری

پلاسما اسپری تحت فشار پایین یا خلأ

با توسعه فناوری، امکان انجام پلاسما اسپری در محفظههای کمفشار یا خلأ فراهم شد. این روش مخصوصاً برای پوششدهی سوپرآلیاژها و قطعات حساس به اکسیداسیون مفید است. نتایج نشان داده که پوششهای حاصل از این فرآیند بسیار تمیز، متراکم و فاقد ترکیبات ناخواستهاند و برای کاربردهای پیشرفته مثل هوافضا یا تجهیزات پزشکی ایدهآل هستند.

| مشخصه | کمیت | ||

|---|---|---|---|

شعله |

دما | ۱۲۰۰۰℃ | ۲۱۶۰۰ ℉ |

| سرعت | ۲۰۰-۶۰۰ m/s | ۷۰۰-۲۰۰۰ ft/s | |

| توان | ۲۰-۱۲۰ KW | ||

| پودر | دما | > ۳۸۰۰℃ | > ۶۹۰۰ ℉ |

| سرعت | ۲۰۰-۶۰۰ m/s | ۷۰۰-۲۰۰۰ ft/s | |

| پوشش | چگالی | ٪ ۹۰-۹۹ | |

| چسبندگی | > ۶۸ MPa | > ۱۰ Ksi | |

مشخصات پلاسما اسپری در خلأ

کاربردهای صنعتی و تخصصی پلاسما اسپری

این فرآیند راه خود را به بسیاری از صنایع کلیدی باز کرده است. از مهمترین آنها:

- هوافضا: پوششدهی پرههای توربین گازی، قطعات موتور، محافظت در برابر حرارت و سایش

- انرژی: مقاومسازی قطعات نیروگاهها و توربینهای بادی

- پزشکی: ایجاد پوششهای زیستسازگار مثل هیدروکسیآپاتیت روی ایمپلنتها

- نفت و گاز: محافظت لولهها و تجهیزات در برابر خوردگی

- خودروسازی: بهبود طول عمر قطعات موتور، سیستم اگزوز و …

- الکترونیک: ایجاد لایههای رسانا یا عایق در مدارهای پیشرفته

چالشها و نکات کلیدی در اجرای پلاسما اسپری

هرچند این فناوری امکانات فراوانی دارد، اما باید به برخی نکات و چالشها توجه کرد:

- نیاز به کنترل دقیق: کوچکترین خطا در تنظیم پارامترها، خواص نهایی پوشش را به شدت تحت تأثیر قرار میدهد.

- خنککاری و نگهداری منظم مشعل: برای جلوگیری از آسیب به تجهیزات و کاهش هزینههای تعمیرات

- آلودگی و اکسیداسیون: باید محیط فرآیند تا حد امکان از هوا و رطوبت پاک باشد تا کیفیت پوشش حفظ شود.

- آموزش نیروی انسانی: اپراتورها باید آموزش دیده و با حساسیت فرآیند آشنا باشند.

راهنمای خرید و انتخاب سیستم پلاسما اسپری

اگر قصد خرید یا بهروزرسانی سیستم پلاسما اسپری دارید، به این نکات توجه کنید:

- شناسایی نیاز کاربردی: دقیقاً بدانید که چه موادی، روی چه قطعاتی و با چه ضخامتی نیاز به پوشش دارند.

- انتخاب مشعل و منبع تغذیه مناسب: قدرت مشعل باید با حجم تولید و نوع پوشش متناسب باشد.

- بررسی سیستم تزریق پودر و کنترل: دقت در تزریق پودر تأثیر زیادی در کیفیت پوشش دارد.

- سیستم خنککننده قابل اطمینان: هم برای امنیت کار و هم طول عمر دستگاه حیاتی است.

- پشتیبانی و قطعات یدکی: سراغ برندها و تأمینکنندههایی بروید که پشتیبانی فنی و قطعات یدکی مناسب دارند.

- تجربیات سایر کاربران: مطالعه نقد و نظرها، بازدید از نمونه پروژهها و مشاوره با متخصصین، تصمیمگیری شما را هوشمندانهتر میکند.

نگهداری و سرویس سیستم پلاسما اسپری

- بازرسی دورهای الکترودها و نازل مشعل

- بررسی سیستم خنککننده و رفع نشتیها

- کالیبراسیون سامانههای کنترل و تزریق پودر

- تمیزکاری مسیرهای پودر و گاز به صورت منظم

- تعمیر و تعویض قطعات فرسوده قبل از آسیب جدی به سیستم

جدول مقایسه پلاسما اسپری با سایر فرآیندهای پاشش حرارتی

| ویژگیها | پلاسما اسپری | شعله اسپری | HVOF | قوس الکتریکی |

|---|---|---|---|---|

| حداکثر دمای فرآیند | > ۱۵۰۰۰℃ | > ۳۲۰۰℃ | > ۳۰۰۰℃ | > ۴۰۰۰℃ |

| سرعت ذرات | ۳۰۰-۶۰۰ m/s | ۱۰۰-۲۰۰ m/s | ۵۰۰-۹۰۰ m/s | ۸۰-۱۵۰ m/s |

| مواد قابل پوشش | فلز، سرامیک، کاربید، سرمت، پلیمر | فلز، برخی سرامیکها | فلز، کاربید، سرمت | فقط فلزات (اغلب سیمی) |

| چسبندگی پوشش | بسیار بالا (۳۴ MPa و بالاتر) | متوسط | بسیار بالا | متوسط تا بالا |

| تخلخل پوشش | ۱% تا %۱۰ (قابل کنترل) | بالاتر (%۵-%۱۵) | بسیار پایین (<۱%) | ۵% تا %۱۵ |

| قابلیت کنترل ضخامت | عالی | متوسط | عالی | متوسط |

| اکسیداسیون | متوسط (قابل کنترل با محیط خلأ) | بالا | کم | متوسط تا بالا |

| سرعت تولید | متوسط تا بالا | بالا | بالا | بالا |

| هزینه تجهیز | بالا | کم | بالا | کم تا متوسط |

| انعطافپذیری مواد | بسیار بالا | محدودتر | متوسط | پایین |

| کاربردهای کلیدی | تخصصی، پیشرفته | عمومی، ارزان | تخصصی، پوششهای سخت | عمومی، پوشش سیمی |

- پلاسما اسپری: بیشترین انعطاف در نوع مواد و کیفیت پوشش؛ مناسبترین انتخاب برای قطعات حساس و کاربردهای خاص (هوافضا، پزشکی و …).

- شعله اسپری: ساده و ارزان، اما چسبندگی و کیفیت پوشش محدودتر است.

- HVOF: تخصصی برای پوششهای فوقسخت با چسبندگی بالا و تخلخل کم.

- قوس الکتریکی: سریع و کمهزینه، اما فقط برای فلزات سیمی مناسب است و کنترل کیفیت پوشش پایینتر است.

پرسشهای متداول

- مزیت اصلی پلاسما اسپری نسبت به سایر روشهای پوششدهی چیست؟

قابلیت ایجاد پوششهایی با خواص مکانیکی عالی، چسبندگی بالا و انتخاب آزادانه مواد، این روش را از سایر فناوریها متمایز میکند. - آیا پوششهای پلاسما اسپری برای قطعات پزشکی هم مناسباند؟

بله، بسیاری از ایمپلنتها و پروتزها با پوشش زیستسازگار به روش پلاسما اسپری، دوام و کارایی بیشتری پیدا میکنند. - عمر مفید یک پوشش پلاسما چقدر است؟

وابسته به کیفیت فرآیند، نوع ماده پوششدهنده و شرایط کاری، عمر پوششها میتواند چندین سال و حتی دههها باشد. - آیا این فناوری فقط در مقیاس صنعتی کاربرد دارد؟

نه، حتی در پروژههای تحقیقاتی و تولید قطعات خاص با تیراژ پایین نیز میتوان از پلاسما اسپری استفاده کرد. - آیا امکان کنترل ضخامت و تخلخل پوشش وجود دارد؟

بله، با تنظیم پارامترهای فرآیند میتوان ضخامت، چسبندگی و میزان تخلخل پوشش را با دقت زیادی کنترل کرد.

نتیجه گیری

اگر بخواهید وارد دنیای فناوریهای پوششدهی پیشرفته شوید، پلاسما اسپری همان ابزاری است که دست شما را در انتخاب مواد، کنترل فرآیند و ایجاد پوششهای تخصصی باز میگذارد؛ ابزاری که فرداهای صنعتی را امروز رقم میزند.

برای مشاوره تخصصی رایگان، دریافت نمونه پروژههای اجرا شده، یا انتخاب سیستم پلاسما اسپری متناسب با نیازتان، همین حالا با کارشناسان ما تماس بگیرید یا فرم درخواست مشاوره را پر کنید.

منابع

Davis, Joseph R., ed. Handbook of thermal spray technology. ASM international, 2004.

Tucker, R. C. “ASM handbook, volume 5A: thermal spray technology.” ASM International 57 (2013).

Heimann, Robert B. Plasma-spray coating: principles and applications. John Wiley & Sons, 2008.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.