توضیحات

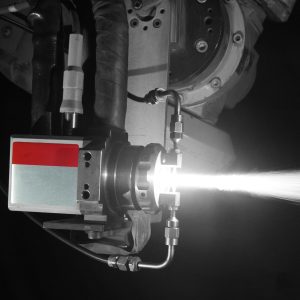

منبع تغذیه پلاسما (Plasma Power Supply): قلب تپندهی سیستمهای پلاسما اسپری

در سیستمهای پلاسما اسپری، کیفیت و عملکرد نهایی تا حد زیادی وابسته به یک عنصر کلیدی است: منبع تغذیه پلاسما. این دستگاه نهفقط تأمینکننده انرژی سیستم پلاسماست، بلکه تعیینکنندهی ثبات، یکنواختی و بازدهی فرآیند پوششدهی نیز هست. اگر به دنبال افزایش عمر تجهیزات، کیفیت پوشش و کاهش نوسانات فرآیند هستید، انتخاب یک منبع تغذیه پلاسما قدرتمند ضروری است.

تاریخچه و تکامل منبع تغذیه پلاسما

نخستین سیستمهای پلاسما اسپری از منابع تغذیه آنالوگ با کنترل دستی بهره میبردند. این منابع عمدتاً محدود به ولتاژهای پایین و جریانهای متغیر بودند که باعث بروز نوسان در قوس و در نتیجه پوششهای ناهمگن میشد. با گذشت زمان، منابع تغذیه دیجیتال با کنترلرهای PID، توانایی تنظیم دقیق ولتاژ، جریان، فرکانس و تایمینگ را فراهم کردند. امروزه سیستمهای مدرن از مانیتورینگ هوشمند، پایش آنلاین و سیستمهای ایمنی یکپارچه نیز برخوردارند.

نقش منبع تغذیه در سیستمهای پلاسما اسپری

در فرآیند پلاسما اسپری، مواد پوششدهنده (معمولاً پودر فلزی یا سرامیکی) با عبور از یک قوس الکتریکی ایجاد شده توسط منبع تغذیه، به حالت ذوب درآمده و با سرعت بالا روی سطح قطعه پاشیده میشوند. اما بدون یک منبع تغذیه قدرتمند و دقیق، قوس پایدار نمیماند، ذرات به خوبی ذوب نمیشوند، و کیفیت پوشش به شدت افت میکند.

مشخصات فنی منبع تغذیه

منبع تغذیه در سامانههای پلاسما اسپری دارای مشخصات زیر است:

ولتاژ خروجی

ولتاژ خروجی این منابع معمولاً بین ۳۰ تا ۱۰۰ ولت متغیر است. این ولتاژ برای ایجاد قوس پلاسما و نگهداری آن در طول فرآیند ضروری است.

جریان خروجی

برای ایجاد پلاسما با انرژی کافی و ذوب مواد پودری، به جریانی بین ۳۰۰ تا ۱۰۰۰ آمپر نیاز است.

توان خروجی

قدرت خروجی این منابع معمولاً بین ۳۰ تا ۱۰۰ کیلووات است. قدرت بالاتر امکان ایجاد پلاسما با انرژی بیشتر و پوششدهی سریعتر را فراهم میکند.

فرکانس کاری

برای آغاز پلاسما و جرقه زنی از فرکانسهای بالا (ده کیلو هرتز) استفاده میشود.

کنترل جریان و ولتاژ

منبع تغذیه باید قابلیت کنترل دقیق جریان و ولتاژ را داشته باشد تا بتواند شرایط پلاسما را بهینه کند. این کنترل معمولاً از طریق سیستمهای دیجیتال یا آنالوگ انجام میشود.

جدول مشخصات فنی اصلی منبع تغذیه پلاسما

| پارامتر | مقدار معمول | توضیح |

|---|---|---|

| ولتاژ خروجی | ۳۰ تا ۱۰۰ ولت | ولتاژ برای ایجاد و حفظ قوس |

| جریان خروجی | ۳۰۰ تا ۱۰۰۰ آمپر | تأمین انرژی برای ایجاد پلاسما با دمای بالا |

| توان خروجی | ۳۰ تا ۱۰۰ کیلووات | توان کلی دستگاه در حالت عملیاتی |

| فرکانس جرقهزنی | ۱۰ کیلوهرتز و بیشتر | شروع فرآیند یونیزاسیون |

| نوع کنترل | آنالوگ یا دیجیتال | کنترل ولتاژ و جریان بهصورت هوشمند |

این مقادیر بسته به مدل دستگاه، ظرفیت کوره و نوع کاربرد ممکن است متغیر باشند.

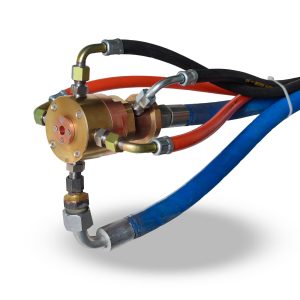

گازهای مصرفی و تأثیر آنها بر منبع تغذیه

یکی از عواملی که مستقیماً بر عملکرد منبع تغذیه تأثیر میگذارد، نوع گاز مصرفی است:

- آرگون (Ar): متداولترین گاز پایه؛ پایدار، کمهزینه و مناسب برای پوششهای عمومی.

- هیدروژن (H₂): دمای بالاتر، ، نیاز به توان بالاتر و خنککنندگی بیشتر .

- هلیوم (He): بیشترین سرعت جت پلاسما، مناسب برای ذوب ذرات سرامیکی با نقطه ذوب بالا.

- نیتروژن (N₂): برای پایداری بیشتر در سیستمهای صنعتی؛ اما با ریسک اکسید شدن پوشش.

هر یک از این گازها مقاومت الکتریکی متفاوتی در برابر قوس پلاسما ایجاد میکنند، بنابراین منبع تغذیه باید توانایی هماهنگی با ترکیبهای مختلف گاز را داشته باشد.

وظایف اصلی منبع تغذیه پلاسما در اسپری حرارتی

- تولید قوس الکتریکی پایدار

- یونیزهسازی گاز حامل پودر (آرگون، نیتروژن، هلیوم، هیدروژن)

- حفظ توان خروجی یکنواخت در برابر نوسانات بار

- امکان تنظیم دقیق دما و انرژی پلاسما برای کنترل ذوب پودر

- همگامسازی با سایر بخشها مانند پودر فیدر و گاز کنترلر

کنترل و پایش عملکرد منبع تغذیه

منبع تغذیه مدرن باید دارای قابلیتهای زیر باشد:

- کنترل دیجیتال ولتاژ و جریان

- پایش لحظهای توان مصرفی

- ثبت نمودارهای عملکرد برای تحلیل کیفیت

- محافظت در برابر اضافهبار یا افت ولتاژ

- اعلان هشدار در صورت قطع گاز، جریان بیش از حد یا افزایش دمای قوس

چرا کیفیت منبع تغذیه پلاسما اهمیت دارد؟

منبع تغذیه پلاسما مثل مغز و قلب سیستم است. یک دستگاه ضعیف باعث ناپایداری قوس، ذوب ناقص پودر، پرتاب غیر یکنواخت، یا حتی آسیب به قطعات خواهد شد. از سوی دیگر، یک منبع تغذیه حرفهای میتواند کیفیت پوشش را تا ۵۰٪ بهبود دهد و مصرف انرژی را کاهش دهد.

راهنمای نگهداری منبع تغذیه پلاسما (گامبهگام)

بررسی اتصالات کابلها

ماهانه همهی ترمینالها، کابلهای خروجی و ورودی را بررسی و در صورت نیاز محکم کنید.

نظافت داخلی دستگاه

گردوغبار، جرقه یا ذرات فلزی ممکن است وارد محفظه شوند؛ حتماً هر ۳ ماه یک بار نظافت داخلی انجام شود.

کنترل فن و تهویه

سیستم خنککننده باید بدون گرفتگی یا اختلال عمل کند. فیلترهای هوا نیز نیاز به شستوشو دارند.

کالیبراسیون سیستم کنترل دیجیتال

در سیستمهای پیشرفته، هر شش ماه کالیبراسیون ولتاژ، جریان و توان انجام شود.

نظارت بر دمای بدنه

دمای بیش از حد بدنه نشاندهنده اختلال در خنکسازی یا مصرف نامتعارف توان است.

نکات مهم هنگام انتخاب منبع تغذیه پلاسما

- آیا توان خروجی دستگاه متناسب با نیاز پروژه شماست؟

- سیستم کنترل دیجیتال دارد یا آنالوگ؟

- برند و گواهینامههای کیفیت آن چیست؟

- آیا از سیستم خنککننده آبی یا هواخنک بهره میبرد؟

- سازگاری آن با انواع تورچ و مشعلهای پلاسما؟

مزایا و محدودیتها

مزایا:

- عملکرد پایدار در ولتاژ بالا

- دمای قابل کنترل و یکنواخت

- قابل استفاده در طیف وسیعی از گازها

- افزایش عمر نازل و مشعل بهدلیل تنظیم دقیق

محدودیتها:

- قیمت اولیه بالا

- نیاز به آموزش تخصصی برای اپراتور

- نگهداری منظم و قطعات یدکی نسبتاً گران

خطاهای رایج در منابع تغذیه پلاسما (و راهکارها)

| خطا | علت احتمالی | راهکار پیشنهادی |

|---|---|---|

| نوسان قوس | افت ولتاژ ناگهانی، گاز ورودی کم | بررسی رگلاتور و تنظیم مجدد فشار گاز |

| خاموشی پلاسما | دمای بالا، سنسور قطع | خنککاری مناسب، تعویض سنسور |

| آسیب به نازل | جریان بیش از حد، جرقه نامناسب | تنظیم دقیق جریان و تایمینگ شروع |

| پرش قوس | اتصال نادرست کابلها | بررسی کابلهای ارت و فاز و تعویض کانکتورها |

سوالات متداول (FAQ)

- آیا این دستگاه فقط برای آرگون طراحی شده؟

خیر، بسته به مدل، میتوان با نیتروژن، هلیوم یا ترکیبی از گازها نیز استفاده کرد.

- آیا میتوان از منبع تغذیه پلاسما برای پاشش در خلاء استفاده کرد؟

بله، مدلهای مخصوص برای محیط خلأ طراحی شدهاند. - مصرف برق این دستگاه چقدر است؟

بین ۳۰ تا ۱۰۰ کیلووات؛ مدلهای کممصرف نیز موجودند. - آیا میتوان با یک منبع تغذیه، چند نوع پوشش مختلف ایجاد کرد؟

بله، در صورتی که سیستم قابلیت تنظیمات چندگانه ولتاژ، جریان و نوع گاز را داشته باشد. - چه عواملی بر طول عمر منبع تغذیه تأثیر دارد؟

مصرف بیش از ظرفیت، نوسان برق، خنککاری ضعیف و عدم نگهداری دورهای. - منبع تغذیه چه تأثیری در کیفیت نهایی پوشش دارد؟

تأثیر مستقیم. ولتاژ و جریان ناپایدار باعث تخلخل، ناهمواری سطح و افت چسبندگی پوشش میشود. - آیا استفاده از منابع تغذیه ارزانتر به صرفه است؟

در ظاهر ممکن است، اما در بلندمدت به علت افزایش هزینههای نگهداری، کاهش کیفیت و توقف خط تولید، صرفه اقتصادی ندارد.

جمعبندی نهایی

منبع تغذیه پلاسما اسپری نه تنها قلب تپنده سیستم پوششدهی حرارتی است، بلکه کیفیت نهایی، سرعت فرآیند، ایمنی کار و بهرهوری انرژی را نیز تعیین میکند. انتخاب یک منبع تغذیه مناسب و حرفهای میتواند تفاوت بین یک پوشش پایدار صنعتی و یک لایه بیکیفیت پر از عیب باشد.

اگر به دنبال افزایش بهرهوری خط تولید یا ارتقاء کیفیت پوششهای صنعتی خود هستید، تیم ما آماده ارائه مشاوره تخصصی، انتخاب مناسبترین مدل و ارائه خدمات پشتیبانی کامل است.

برای دریافت مشخصات فنی، مشاوره و ثبت سفارش همین حالا با ما تماس بگیرید.

منابع

Davis, J. R. “Handbook of Thermal Spray Technology.” ASM International (2004).

Pawlowski, Lech. The science and engineering of thermal spray coatings. John Wiley & Sons, 2008.

Heimann, Robert B. Plasma-spray coating: principles and applications. John Wiley & Sons, 2008.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.