خدمات پاشش حرارتی

خدمات پاشش حرارتی

خدمات پاشش حرارتی

مشاوره تخصصی انتخاب مواد مهندسی با تکیه بر دانش روز و تجربه صنعتی

طراحی و پیادهسازی خطوط تولید، متناسب با اهداف و شرایط هر پروژه

امکان ساخت و سفارشیسازی تجهیزات ویژه، متناسب با نیاز خاص مشتریان

پشتیبانی کامل از مرحله نیازسنجی تا آموزش و نگهداری خط تولید

استفاده از فناوریهای نوین: اتوماسیون، رباتیک، اینترنت اشیا و شبیهسازی دیجیتال

ارائه راهکارهای مدیریت ریسک و انعطافپذیری برای مقابله با چالشهای صنعتی

در صنایع امروزی، دوام و کیفیت قطعات یکی از مهمترین دغدغههاست؛ چرا که هزینههای ناشی از خرابی و تعویض قطعات آسیبدیده همواره برای مدیران و فعالان صنعتی چالشبرانگیز است. پدیدههایی مانند سایش، خوردگی شیمیایی یا شوکهای حرارتی باعث میشود قطعات حیاتی پس از مدتی کارکرد، از چرخه تولید یا بهرهبرداری خارج شوند. اما آیا همیشه لازم است قطعهای کاملاً جدید و مقاوم سفارش دهید؟

پاشش حرارتی دقیقاً پاسخی نوآورانه و مقرونبهصرفه به همین نیاز است؛ روشی که نهتنها موجب صرفهجویی در هزینههای تولید و نگهداری میشود، بلکه امکان افزایش عمر، بازیابی عملکرد و بهبود خواص سطحی انواع قطعات را فراهم میکند.

پاشش حرارتی چیست و چگونه عمل میکند؟

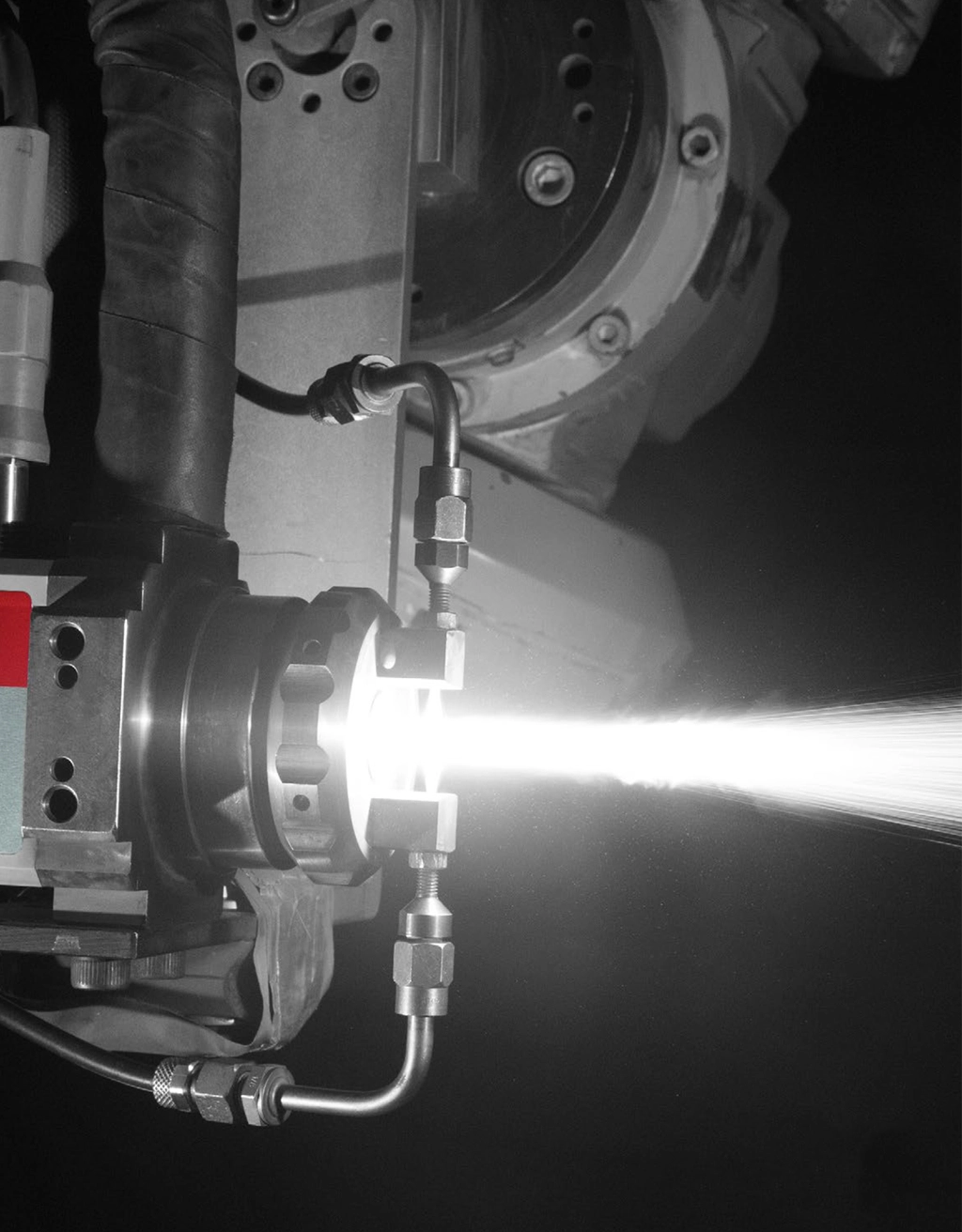

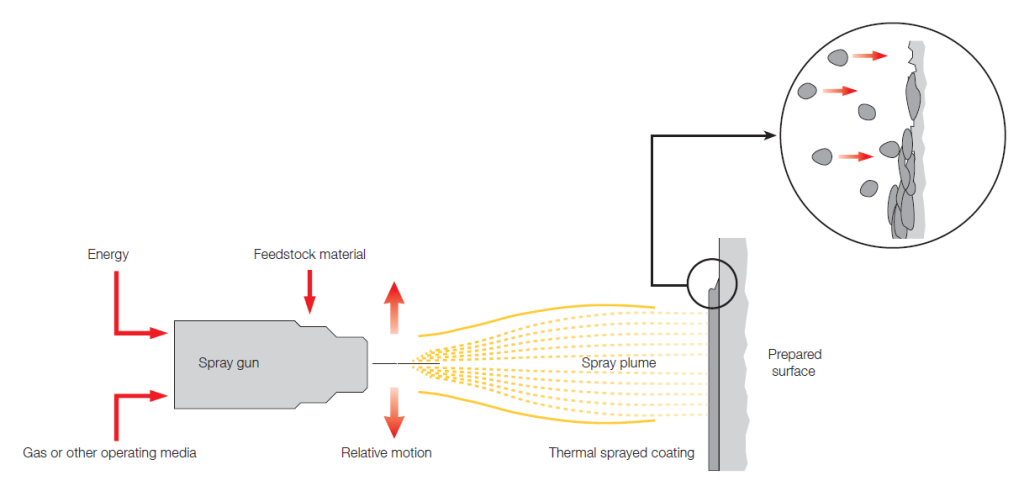

پاشش حرارتی، مجموعهای از فرآیندهای پوششدهی است که در آن مواد فلزی یا غیرفلزی به کمک انرژی حرارتی (مانند شعله، پلاسما یا قوس الکتریکی) ذوب یا نیمهذوب میشوند و پس از شتابدهی توسط جریان گاز یا جت هوا، به سطح آمادهشده قطعه پرتاب میشوند.

برخورد ذرات داغ و ذوبشده به سطح، باعث ایجاد یک لایه نازک و مقاوم با چسبندگی مکانیکی قوی میشود. این لایه بسته به نیاز، میتواند سخت، ضدسایش، ضدخوردگی یا حتی زیستسازگار باشد.

مراحل فرآیند پاشش حرارتی:

- ذوب ماده پوششدهنده: به صورت پودر، سیم یا میله، ماده موردنظر توسط یک منبع حرارتی (شعله، پلاسما یا قوس الکتریکی) ذوب یا نیمهذوب میشود.

- شتابدهی ذرات: ذرات ذوبشده توسط گاز فشرده یا نیروی گریز از مرکز به سمت سطح زیرلایه حرکت میکنند.

- تشکیل پوشش: ذرات پس از برخورد با سطح سرد شده و به صورت لایهای نازک، چسبنده و مقاوم روی قطعه قرار میگیرند.

انواع روشهای پاشش حرارتی

فناوری پاشش حرارتی با توجه به نوع انرژی و نیازهای فنی، به روشهای مختلفی اجرا میشود که هر یک ویژگیهای منحصر به فرد خود را دارند:

- پلاسما اسپری (Plasma Spraying): از گازهای یونیزه (پلاسما) برای ذوب مواد استفاده میکند و مناسب پوششدهی سرامیکها، سوپرآلیاژها و موادی با نقطه ذوب بالا است.

- پاشش شعلهای (Flame Spraying): ذوب مواد با شعله مشعل هیدروکربنی؛ روشی اقتصادی و مناسب برای پوششهای فلزی و سرامیکی.

- پاشش قوس الکتریکی (Arc Spraying): ذوب سیم فلزی توسط قوس الکتریکی، عمدتاً برای پوششهای فلزی همچون روی، آلومینیوم و فولاد.

- پاشش پرسرعت با سوخت اکسیژن (HVOF): ذرات با سرعت بسیار بالا و دمای کنترلشده بر سطح پاشیده میشوند؛ نتیجه این فرآیند پوششهایی با چگالی، چسبندگی و دوام بسیار بالاست.

- پاشش سرد (Cold Spraying): مواد بدون ذوب شدن و تنها با سرعت فوقالعاده بالا به سطح برخورد میکنند؛ گزینهای عالی برای مواد حساس به حرارت.

مواد مورد استفاده در پاشش حرارتی

پاشش حرارتی قابلیت استفاده از طیف وسیعی از مواد را دارد:

فلزات

نیکل، کروم، آلومینیوم، روی و آلیاژهای تخصصی برای افزایش استحکام و مقاومت به سایش.

سرامیکها

اکسید آلومینیوم، زیرکونیوم، کرومیا برای حفاظت در برابر حرارت و خوردگی

پلیمرها

پلیاتیلن و پلیآمید برای کاربردهای مقاوم به سایش و سبکسازی

کامپوزیتها

ترکیب فلز و سرامیک برای خواص بهبودیافته مانند WC/Co و Cr3C2/NiCr.

کاربردهای پاشش حرارتی در صنایع مختلف

پاشش حرارتی به دلیل قابلیت ایجاد پوششهای مقاوم و کارآمد، در صنایع گوناگون مورد توجه است. برخی از مهمترین کاربردها عبارتند از:

- هوافضا:

پوششدهی پرههای توربین گازی، بدنه هواپیما و قطعات حساس به حرارت و خوردگی، جهت افزایش دوام و کاهش هزینه تعمیرات. - خودروسازی:

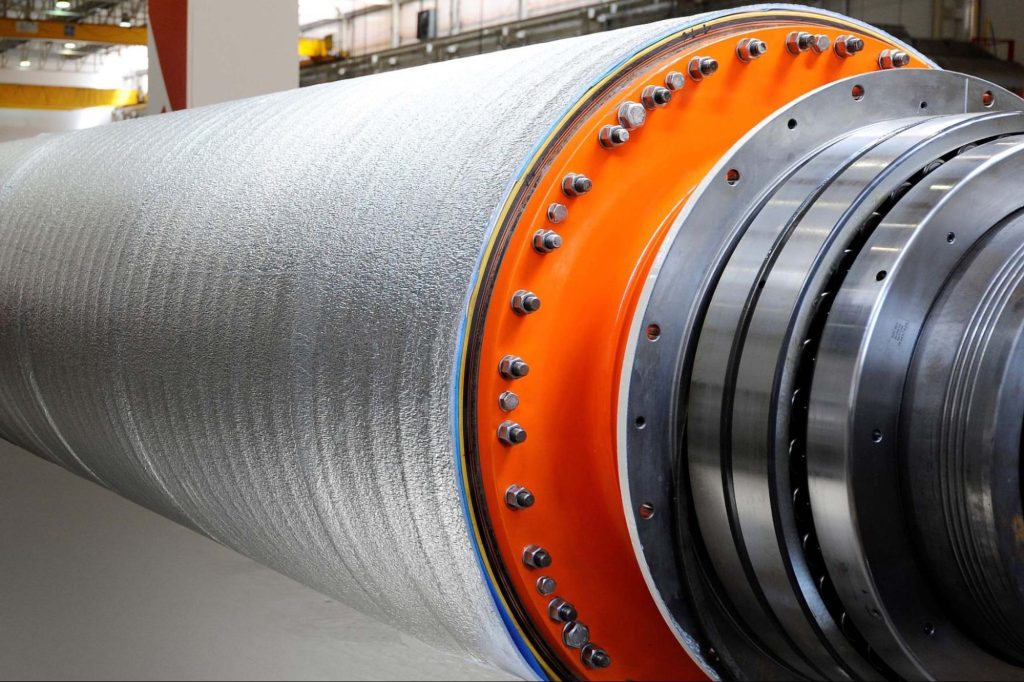

افزایش طول عمر قطعات موتور، سیستم اگزوز، سیلندر، پیستون، چرخدنده و یاتاقان با پوششهای ضدسایش و ضدخوردگی. - صنعت انرژی:

توربینهای بادی و بخار، دیگهای بخار و لولههای نیروگاهی با پوششهای مقاوم به حرارت و اکسیداسیون. - نفت، گاز و پتروشیمی:

محافظت از لولهها، اتصالات، شیرآلات و مخازن در محیطهای خورنده و افزایش طول عمر قطعات کلیدی. - پزشکی:

ایمپلنتهای ارتوپدی، ابزارهای جراحی و پروتزها با پوششهای زیستسازگار برای افزایش چسبندگی و ماندگاری. - الکترونیک:

ایجاد لایههای رسانا یا عایق حرارتی و الکتریکی روی مدارها و قطعات حساس. - صنایع دریایی:

بدنه کشتیها، پروانهها و شفتها با پوششهای مقاوم در برابر آب شور و خوردگی. - صنعت چاپ و بستهبندی:

پوشش غلتکها و قالبها برای افزایش دوام و کاهش هزینههای تعویض. - صنایع معدنی و سیمان:

تجهیزات فرآوری، نوار نقاله و آسیابها با پوششهای ضدسایش برای کاهش توقفات و هزینه نگهداری. - صنایع نظامی و دفاعی:

افزایش مقاومت تجهیزات به سایش و خوردگی، بهویژه در محیطهای سخت و استتار پیشرفته. - صنایع غذایی و دارویی:

پوششهای ضدباکتری، ضدخوردگی و مقاوم به شستوشو برای تجهیزات فرآوری و خطوط تولید.

مزایا و معایب پاشش حرارتی

مزایا:

- ایجاد پوششهایی با ضخامت و جنس دلخواه

- امکان استفاده از انواع مواد برای عملکردهای متفاوت

- بهبود خواص سطحی بدون تغییر خواص اصلی قطعه

- صرفهجویی قابل توجه در هزینه و زمان نسبت به تعویض قطعات

معایب:

- نیاز به آمادهسازی دقیق سطح (سندبلاست)

- امکان ایجاد تخلخل یا اکسیداسیون بیش از حد در برخی پوششها

- هزینه بالاتر برخی فرآیندهای خاص مانند پاشش پلاسما یا HVOF

ویژگیهای میکروساختاری و اهمیت آمادهسازی سطح

پوششهای حاصل از پاشش حرارتی دارای ساختار پلیکریستال، تخلخل کم (معمولاً زیر ۵ درصد) و پیوند مکانیکی قوی با زیرلایه هستند. اندازه و سرعت ذرات، نوع فرآیند و کیفیت آمادهسازی سطح بر میزان تخلخل، چسبندگی و سختی پوشش تأثیرگذار است. آمادهسازی مناسب زیرلایه (مانند سندبلاست) برای دستیابی به زبری مطلوب و افزایش پیوند، اهمیت زیادی دارد.

سؤالات متداول درباره خدمات پاشش حرارتی

پاشش حرارتی امکان ایجاد پوششهایی با ضخامت قابل کنترل و انتخاب گستردهای از مواد (فلز، سرامیک، پلیمر و کامپوزیت) را فراهم میکند. این روش باعث بهبود خواص سطحی قطعه بدون تغییر خواص اصلی آن شده و مقرونبهصرفهتر از تعویض کامل قطعات است. همچنین قطعات بزرگ، پیچیده یا دارای اشکال خاص بهراحتی با این فناوری پوشش داده میشوند.

در بیشتر موارد بله؛ پاشش حرارتی بر روی طیف وسیعی از قطعات فلزی، سرامیکی و حتی پلیمری قابل اجراست. با این حال، آمادهسازی سطح زیرلایه و انتخاب درست فرآیند و ماده پوششدهنده بسیار مهم است تا نتیجه مطلوب حاصل شود.

عمر پوششهای پاشش حرارتی بسته به نوع ماده، ضخامت لایه، شرایط کاری و نوع فرآیند متفاوت است. در بسیاری از صنایع، این پوششها میتوانند عمر قطعه را تا چندین برابر افزایش دهند و نیاز به تعمیر و تعویض را به شکل چشمگیری کاهش دهند.

طیف متنوعی از مواد قابل استفاده هستند؛ از فلزاتی مثل نیکل، کروم و آلومینیوم گرفته تا سرامیکهایی مانند اکسید آلومینیوم و زیرکونیا و حتی پلیمرها و ترکیبات کامپوزیتی. انتخاب ماده به هدف پوشش و شرایط کاری قطعه بستگی دارد.

پوششهای پاشش حرارتی عموماً ضخامت کمی دارند و باعث تغییر ابعاد قابل توجه قطعه نمیشوند. ضمن اینکه فرآیند به گونهای انجام میشود که خواص مکانیکی یا حرارتی اصلی قطعه حفظ شود و فقط سطح آن تقویت گردد.

بله، کارشناسان ما آمادهاند تا با بررسی شرایط کاری، جنس قطعه و انتظارات شما، بهترین نوع پوشش و فرآیند پاشش حرارتی را به صورت رایگان پیشنهاد دهند و در صورت نیاز بازدید حضوری انجام دهند.

اگر سؤالی دارید که در این بخش به آن پاسخ داده نشده است، کافی است با ما تماس بگیرید یا فرم مشاوره را در سایت تکمیل کنید.

تیم ما متعهد به ارائه راهکارهای تخصصی و مقرونبهصرفه برای ارتقای کیفیت و عمر قطعات صنعتی شماست.