توضیحات

پودرهای پوششدهی پاشش حرارتی؛ ستون اصلی دوام و کیفیت سطوح صنعتی

در دنیای صنایع مدرن، پودرهای پوششدهی نقش حیاتی در افزایش عمر، بهبود عملکرد و حفاظت قطعات در برابر شرایط سخت محیطی ایفا میکنند. امروزه هیچ کارخانهای در بخش هوافضا، نیروگاهی، پزشکی یا حتی صنایع خودروسازی را نمیتوان یافت که اهمیت پوششهای مقاوم را نادیده بگیرد. اگر بخواهید سطح قطعهای را در برابر سایش، حرارت، خوردگی یا حتی ضربه تقویت کنید، بدون شک یکی از اولین انتخابها «پاشش حرارتی» خواهد بود و قلب تپندهی این فناوری، همان پودرهای پوششدهی است.

پودر پوششدهی چیست و چرا اهمیت دارد؟

فرآیند پاشش حرارتی، همانطور که از نامش پیداست، روشی است که در آن پودرهای مخصوص با سرعت بالا و به کمک گرمای زیاد روی سطح قطعه پاشیده میشوند و یک لایه مقاوم، چسبیده و همگن ایجاد میکنند. اما هرچه کیفیت و خواص پودر بهتر باشد، نتیجه نهایی یعنی همان پوشش، کارایی و طول عمر بیشتری خواهد داشت.

این پودرها تنها یک ماده خام نیستند؛ بلکه حاصل ترکیب دقیق مهندسی مواد، کنترل ابعاد، توزیع شکل ذرات، انتخاب شیمیایی و حتی آمادهسازی سطح هستند. همه این پارامترها، دست به دست هم میدهند تا در نهایت پوششی بسازند که بتواند در شرایط سخت صنعتی، سالها دوام بیاورد.

دستهبندی انواع پودرهای پوششدهی پاشش حرارتی

یکی از ویژگیهای جالب پودرهای پاشش حرارتی، تنوع بالای آنهاست. بسته به اینکه چه خاصیتی نیاز دارید—سختی، عایق حرارتی، مقاومت به خوردگی یا حتی زیستسازگاری—میتوانید گزینه مناسب را انتخاب کنید.

مواد پایه: نیکل، کبالت، کروم، آلومینیوم، تیتانیوم و آلیاژهای آنها

ویژگیها: مقاوم در برابر اکسیداسیون، سایش و حرارت.

کاربردها: اجزای موتور هواپیما، پره توربین، قطعات صنعتی که در معرض دمای بالا هستند.

نمونه: پودر NiCr (نیکل-کروم) معروفترین آلیاژ برای پوششهای مقاوم به حرارت.

مواد پایه: اکسید آلومینیوم(Al₂O₃)، اکسید زیرکونیوم (ZrO₂)، کروم اکسید (Cr₂O₃)

ویژگیها: فوقالعاده مقاوم در برابر سایش، عایق حرارتی و الکتریکی، مقاوم در محیطهای خورنده

کاربردها: لایه محافظ روی تیغهها و پرههای توربین، شیرآلات صنعتی، ابزارهای برش

نمونه: اکسید آلومینیوم برای پوشش عایق و مقاوم در برابر ساییدگی

مواد پایه: کاربید تنگستن(WC)، کاربید کروم (Cr₃C₂)، کاربید تیتانیوم (TiC).

ویژگیها: سختی بینظیر، مقاومت به سایش و ضربه

کاربردها: ابزارآلات حفاری، قطعات تحت فشار، تجهیزات نفت و گاز

نمونه: WC-Co (کاربید تنگستن-کبالت) برای بالاترین مقاومت به سایش

ترکیب: فلز-سرامیک یا فلز-کاربید مانند NiCr-Cr₃C₂.

ویژگیها: همزمانی مزایای فلز و سرامیک یا کاربید؛ یعنی استحکام، سختی و چسبندگی عالی

کاربردها: پوششدهی قطعاتی که هم با خوردگی و هم سایش مواجه هستند

نمونه: NiCr-Cr₃C₂ گزینهای محبوب برای قطعات موتورهای گازی

مواد پایه: پلیاتیلن، پلیآمید، اپوکسی

ویژگیها: عایق الکتریکی، سبک، مقاومت به خوردگی و مواد شیمیایی

کاربردها: لولهها، تجهیزات شیمیایی، پوشش ضد الکتریسیته

نمونه: پودر پلیاتیلن برای لولههای زیرزمینی ضد خوردگی

مواد پایه: هیدروکسیآپاتیت، تیتانیوم

ویژگیها: زیستسازگاری، تحریک رشد استخوان

کاربردها: ایمپلنتهای استخوانی، روکش دندان، تجهیزات پزشکی

نمونه: هیدروکسیآپاتیت برای روکش ایمپلنتهای ارتوپدی

ویژگیهای حیاتی پودرهای پوششدهی

برای اینکه یک پودر واقعاً مناسب پاشش حرارتی باشد، فقط جنس آن کافی نیست؛ بلکه ریزترین جزئیات مثل توزیع اندازه ذرات، شکل، تخلخل، چگالی و حتی نحوه تولید نقش اساسی دارند.

- اندازه ذرات: معمولاً بین ۱۰ تا ۱۰۰ میکرون است و بسته به نوع فرآیند و نوع پوشش به دقت انتخاب میشود. اندازه ذرات بر رفتار ذوب، میزان چسبندگی به سطح و ضخامت پوشش نهایی تأثیر مستقیم دارد.

- شکل ذرات: ذرات کروی جریانپذیری و چسبندگی بهتری دارند، در حالی که ذرات نامنظم گاهی برای کاربردهای خاص مفیدند.

- ترکیب شیمیایی: بسته به نیاز، میتواند شامل عناصر خالص یا آلیاژهای پیچیده باشد.

- چگالی و تخلخل: برای دستیابی به پوشش متراکم و یکنواخت، پودر باید چگالی مناسبی داشته باشد و تخلخل کم، کیفیت را تضمین میکند.

- دمای ذوب: پودر باید دقیقاً در دمای مناسب برای فرآیند انتخابی ذوب شود تا سطح، همگن و چسبنده باقی بماند.

فرآیند تولید پودرهای پوششدهی؛ مهندسی در مقیاس میکرون

برای دستیابی به پودر با کیفیت عالی، تولیدکنندگان مسیر پیچیدهای را طی میکنند:

- آلیاژسازی: مواد اولیه تا نقطه ذوب حرارت داده شده و به صورت آلیاژ در میآیند.

- اتمایز کردن: مذاب به ذرات ریز پودری تبدیل میشود. معمولاً با استفاده از گاز فشار بالا یا نیروی گریز از مرکز.

- الک و جداسازی: برای اطمینان از یکنواختی اندازه ذرات

- عملیات حرارتی: بهبود استحکام و همگنی ذرات

- کنترل کیفیت: آزمونهای سختگیرانه روی اندازه، شکل، ترکیب و خلوص

در برخی شرکتها، حتی هر بچ پودر با کد رهگیری جداگانه، تست و تایید میشود تا در صنعت حساسی مثل هوافضا یا پزشکی کوچکترین خطایی باقی نماند.

فرآیندهای پاشش حرارتی و انتخاب پودر مناسب

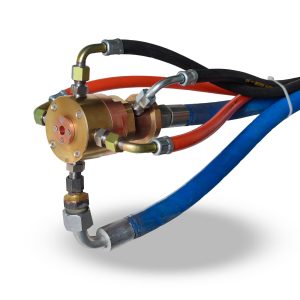

پودر انتخابی باید متناسب با نوع فرآیند و کاربرد انتخاب شود:

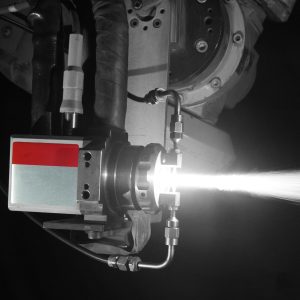

- پلاسما اسپری: برای سرامیکها و فلزات مقاوم به دما و سایش

- پاشش با شعله: بیشتر برای پودرهای فلزی و پلیمری؛ کاربردهای ضد خوردگی

- قوس الکتریکی: پوشش ضد خوردگی، تعمیر قطعات فرسوده

- HVOF: مخصوص پودرهای کاربیدی و کامپوزیتی؛ مقاومت بینظیر به سایش

- پاشش با سیم: مخصوص سیمهای فلزی ضخیم؛ محافظت از سازهها

کاربردهای پودرهای پوششدهی در صنایع مختلف

هیچ صنعتی نیست که به دنبال افزایش طول عمر، بهبود عملکرد یا صرفهجویی در هزینه تعمیرات نباشد. پوششهای پودری در بخشهای زیر نقشی اساسی دارند:

- هوافضا: پوشش قطعات حساس موتور جت و توربین

- نفت و گاز: لولهها، دریچهها و اتصالات در معرض خورندگی شدید

- پزشکی: روکشهای ایمپلنت برای افزایش دوام و زیستسازگاری

- خودروسازی: قطعات موتور، پیستون، سیستم اگزوز

- نیروگاهی: پرههای توربین و قطعاتی که باید سالها بدون تعویض کار کنند

چالشها و نکات عملی در استفاده از پودرهای پوششدهی

حتی با وجود پیشرفتهای مهندسی، انتخاب و استفاده صحیح از پودرهای پاشش حرارتی خالی از چالش نیست:

- سازگاری پودر با سطح: سطح قطعه باید تمیز، زبر و عاری از آلودگی باشد تا پوشش خوب بچسبد.

- انتخاب پودر مناسب: هر کاربرد، پودر مخصوص به خود را میطلبد و اشتباه در انتخاب میتواند منجر به کاهش عمر پوشش یا خرابی زودهنگام شود.

- ذخیرهسازی مناسب: پودرها باید دور از رطوبت و آلودگی نگهداری شوند تا کیفیت آنها دستخوش تغییر نشود.

- تنظیمات فرآیند: ولتاژ، دمای شعله یا پلاسمای پاشش باید دقیقاً با ویژگی پودر همخوانی داشته باشد.

جدول مقایسه انواع پودرهای پاشش حرارتی

| نوع پودر | مواد پایه | ویژگیها | کاربرد اصلی |

|---|---|---|---|

| فلزی | Ni, Co, Cr, Al, Ti | مقاومت به خوردگی و حرارت | قطعات موتور، توربین، دریایی |

| سرامیکی | Al₂O₃, ZrO₂, Cr₂O₃ | عایق حرارتی، مقاومت سایشی و شیمیایی | پره توربین، ابزار برش، شیرآلات |

| کاربیدی | WC, Cr₃C₂, TiC | سختی و مقاومت بینظیر | ابزار برش، تجهیزات حفاری، نفت و گاز |

| کامپوزیتی | فلز-سرامیک/کاربید | سختی بالا، مقاومت ترکیبی | قطعات توربین، صنایع سنگین |

| پلیمری | PE, PA, Epoxy | سبک، عایق، ضد خوردگی | لولهها، تجهیزات شیمیایی |

| بیومتریال | HA, Ti | زیستسازگاری، مقاومت شیمیایی | ایمپلنت، پزشکی |

سؤالات متداول (FAQ) پودرهای پوششدهی پاشش حرارتی

- چرا انتخاب اندازه و شکل ذرات پودر اهمیت دارد؟

اندازه و شکل ذرات پودر روی میزان چسبندگی، یکنواختی، کیفیت پوشش و راندمان فرآیند پاشش حرارتی تأثیر مستقیم دارد. ذرات کروی معمولاً جریانپذیری بهتری دارند و لایهای یکنواختتر ایجاد میکنند. - پودر پاشش حرارتی باید چه ویژگیهایی داشته باشد؟

پودر باید خلوص شیمیایی بالا، اندازه ذرات مناسب، شکل یکنواخت، چگالی مناسب و مقاومت به اکسیداسیون در فرآیند را داشته باشد. همچنین باید با نوع فرآیند پاشش (پلاسما، HVOF، شعله و…) سازگار باشد. - تفاوت پودر فلزی و سرامیکی در کاربرد صنعتی چیست؟

پودرهای فلزی برای پوششهایی که نیاز به مقاومت در برابر خوردگی و حرارت دارند کاربرد دارند، در حالی که پودرهای سرامیکی عمدتاً برای عایق حرارتی و مقاومت به سایش و خوردگی شدید انتخاب میشوند. - آیا میتوان از پودرهای کاربیدی برای هر سطحی استفاده کرد؟

خیر، کاربیدها سختی بالایی دارند و بیشتر برای سطوحی که در معرض سایش و ضربه هستند استفاده میشوند. سطوح نرم یا حساس ممکن است با این نوع پوشش آسیب ببینند. - چه نکاتی برای نگهداری پودرهای پوششدهی باید رعایت شود؟

پودرها باید در محیط خشک، دور از رطوبت و آلودگی نگهداری شوند تا از تودهای شدن و کاهش کیفیت آنها جلوگیری شود. - چگونه بهترین پودر پاشش حرارتی را انتخاب کنیم؟

نوع فرآیند، ویژگی فنی قطعه، شرایط کاری و ویژگیهای مدنظر (سختی، مقاومت شیمیایی و…) باید به دقت بررسی شوند. مشورت با متخصص و تأمینکننده معتبر همیشه توصیه میشود.

جمعبندی و توصیه نهایی

پودرهای پوششدهی پاشش حرارتی، پشتوانهای قدرتمند برای افزایش مقاومت، دوام و کارایی قطعات صنعتی هستند. انتخاب آگاهانه نوع پودر، توجه به جزئیات فرآیند، نگهداری و کنترل کیفیت از ضروریات موفقیت در این حوزه است. اگر به دنبال بهترین نتیجه برای خط تولید یا پروژه خود هستید، همیشه مشورت با متخصصان مواد و کنترل کیفیت را در اولویت قرار دهید.

برای مشاوره تخصصی، انتخاب یا سفارش بهترین پودر پاشش حرارتی متناسب با صنعت و نیاز خود، همین حالا با کارشناسان ما تماس بگیرید. تیم ما با سالها تجربه و همکاری با برندهای معتبر جهانی، آماده است تا شما را به سمت انتخابی مطمئن، اقتصادی و ماندگار راهنمایی کند.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.