توضیحات

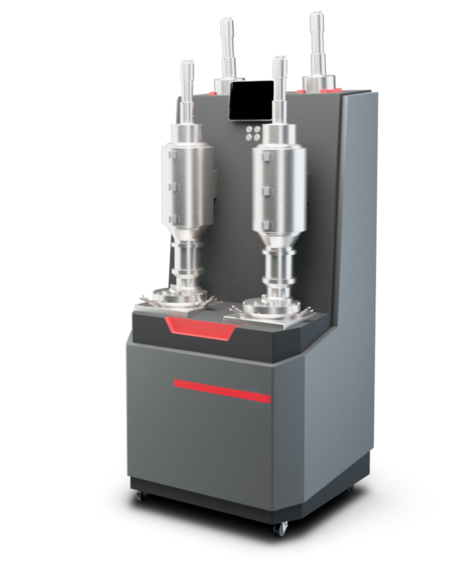

دستگاه تغذیه پودر؛ کلید کنترل و کیفیت در پاشش حرارتی

در دنیای مهندسی سطح و پوششهای صنعتی، اگر بخواهیم یک جزء را به عنوان پایهی تضمین کیفیت و یکنواختی پوشش حرارتی انتخاب کنیم، بدون تردید دستگاه تغذیه پودر در صدر لیست قرار میگیرد. شاید بسیاری از افراد در نگاه اول، همه تمرکزشان روی مشعل یا نوع پودر مصرفی باشد؛ اما تجربه متخصصان نشان داده که اگر تغذیه پودر بهدرستی مدیریت نشود، هیچ فناوری پیشرفتهای نمیتواند نقص کار را جبران کند.

نقش دستگاه تغذیه پودر در پاشش حرارتی

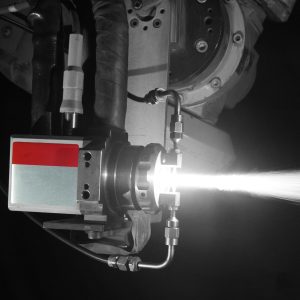

وقتی فرآیند پاشش حرارتی آغاز میشود، قرار نیست فقط یک ماده سطح قطعه را بپوشاند، بلکه باید ترکیبی دقیق از ذرات، با اندازه و توزیع یکنواخت، به سمت مشعل هدایت شود. اینجا همان نقطهای است که دستگاه تغذیه پودر وارد میدان میشود و وظیفه حساس خود را ایفا میکند. کوچکترین اختلال در میزان یا نرخ انتقال پودر میتواند منجر به نقصهایی مانند کاهش چسبندگی، ناهمواری یا حتی پوسته شدن پوشش شود.

در اصل، دستگاه تغذیه پودر مانند رگ حیاتی است که بدون وقفه و با دقت بالا، پودر فلزی، سرامیکی یا کامپوزیتی را از مخزن به منطقه پاشش هدایت میکند. به همین دلیل، انتخاب درست و نگهداری اصولی این دستگاه، نقش کلیدی در کیفیت نهایی پروژههای پاشش حرارتی ایفا میکند.

اجزای اصلی دستگاه تغذیه پودر: معماری یک دقت بیوقفه

هر دستگاه تغذیه پودر حرفهای چند بخش اساسی دارد که هرکدام وظیفه خاصی را برعهده دارند و با هم یک فرآیند پیوسته و بدون خطا را شکل میدهند:

در نگاه اول، مخزن شاید ساده به نظر برسد، اما در عمل، مهندسی پیشرفتهای پشت طراحی آن وجود دارد. این مخزن، محل نگهداری و آمادهسازی پودر است. سیستم همزن (Agitator) یا لرزاننده (Vibrator) مانع چسبیدن پودر به دیوارهها و تشکیل توده میشود. در پروژههای حساس، معمولاً مخزن را تحت فشار گاز خنثی (مثل نیتروژن یا آرگون) قرار میدهند تا حتی ذرهای اکسیداسیون هم بهوجود نیاید.

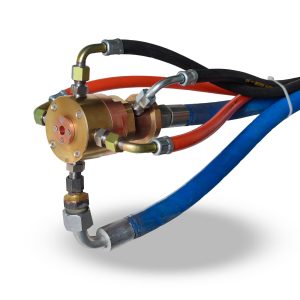

این بخش شامل مجموعهای از لولهها و شیلنگهای مقاوم است که وظیفه دارند پودر را بدون اتلاف و انسداد، به ناحیه پاشش برسانند. جریان پودر معمولاً با گاز حامل (Carrier Gas) انجام میشود که همواره باید خنثی، تمیز و خشک باشد تا کوچکترین آلودگی، فرآیند را مختل نکند.

کنترل دقیق میزان پودر ورودی، همیشه چالشبرانگیز است. سیستم دوزینگ با مکانیزمهایی نظیر پیچ مارپیچ، چرخدنده یا دیسک چرخان، نرخ تغذیه را به صورت دقیق تنظیم میکند. در دستگاههای پیشرفته، میتوانید میزان پودر در هر دقیقه را با دقت میلیگرمی کنترل و تغییر دهید.

در دنیای امروز، هیچ دستگاه مدرنی بدون سیستم کنترل دیجیتال عرضه نمیشود. کنترلکنندهها نه فقط نرخ تغذیه پودر و فشار گاز، بلکه تمام پارامترهای کلیدی فرآیند را بهطور همزمان مدیریت میکنند. برخی دستگاهها حتی امکان برنامهریزی و اتصال به کامپیوتر یا شبکه اتوماسیون صنعتی دارند، تا همهچیز دقیقاً طبق دستور کار پیش برود.

پارامترهای حیاتی در عملکرد دستگاه تغذیه پودر

وقتی صحبت از دستگاه تغذیه پودر به میان میآید، چند پارامتر فنی کلیدی بهشدت اهمیت پیدا میکند:

- نرخ تغذیه پودر (Powder Feed Rate): مهم است که مقدار پودر ورودی به منطقه پاشش دقیقاً کنترل شود؛ کم و زیاد شدن آن مستقیم روی کیفیت پوشش تاثیر میگذارد.

- فشار گاز حامل(Carrier Gas Pressure): فشار صحیح تضمین میکند پودر نه خیلی سریع و نه خیلی کند حرکت کند؛ هر کدام مشکلات خاص خود را دارد.

- جریانپذیری پودر(Powder Flowability): پودری که توده شود یا حرکت نکند، کل فرآیند را متوقف میکند.

- اندازه ذرات(Particle Size): باید پودر با دانهبندی مشخص انتخاب شود تا سیستم بدون گرفتگی کار کند.

انواع دستگاههای تغذیه پودر: انتخاب مناسب برای هر کاربرد

دستگاه تغذیه پودر بر بستر سیال (Fluidized Bed)

در این سیستم، پودر در یک محفظه با جریان گاز معلق میشود تا توزیع یکنواخت و انتقال بدون انسداد انجام گیرد. گاز (معمولاً نیتروژن یا آرگون) از دیفیوزر به محفظه تزریق میشود و ذرات پودر را شناور نگه میدارد. این روش بهویژه برای پوششدهیهای یکنواخت و زمانی که با پودرهایی با اندازه یا چگالی مختلف کار میکنید، کارایی بالایی دارد. مهمترین مزیت، کاهش گرفتگی و قابلیت کنترل بسیار دقیق دبی پودر است. با این حال، پودر باید خشک و بدون چسبندگی باشد.

دستگاه تغذیه پودر بر مبنای معلق سازی

دستگاههای تغذیه پودر حجمی (Volumetric)

اینجا مکانیسم حجمی، مقدار معینی از پودر را با مکانیزمهایی مانند پیچ مارپیچ یا چرخ دنده اندازهگیری میکند و سپس به منطقه پاشش هدایت میشود. این روش برای پودرهایی که بهراحتی سیال نمیشوند یا میل به چسبندگی دارند، گزینه ایدهآلی است. البته، اگر چگالی پودر در طول فرآیند تغییر کند، دقت دبی هم دستخوش تغییر خواهد شد.

دستگاه تغذیه اکسترودری (Extruder Mechanism)

در این مدل، پودر توسط یک مارپیچ یا پیستون از مخزن به منطقه پاشش هدایت میشود و گاز حامل، انتقال آن را بهطور کامل مدیریت میکند. دستگاه اکسترودر به دلیل کنترل فوقالعاده نرخ تغذیه و تطبیقپذیری با انواع پودرهای فلزی، سرامیکی یا کامپوزیتی در پروژههای صنعتی بزرگ بسیار محبوب است. این سیستم اتلاف مواد را به حداقل رسانده و امکان برنامهریزی دقیق فرآیند را فراهم میسازد.

دستگاه تغذیه پودر بر مبنای اکسترود

دستگاه تغذیه سوسپانسیون (Syringe Pump)

در پروژههایی که نیاز به استفاده از پودرهای بسیار ریز یا نانو دارید، راهحل حرفهای استفاده از پمپ سرنگی است. پودر در یک مایع (آب، الکل یا حلال خاص) معلق شده و به کمک پمپ سرنگی، با نرخ و حجم کاملاً کنترلشده به ناحیه پاشش تزریق میشود. این سیستم برای پوششدهیهای بسیار نازک و حساسیتهای ویژه، عالی است. فقط کافیست به انتخاب صحیح مایع حامل و توزیع یکنواخت پودر در آن توجه داشته باشید.

جدول مقایسه انواع دستگاه تغذیه پودر

| ویژگی/نوع دستگاه | بستر سیال | حجمی | اکسترودری | پمپ سرنگی (سوسپانسیون) |

|---|---|---|---|---|

| دقت تغذیه | بسیار بالا | بالا | بسیار بالا | فوقالعاده بالا |

| مناسب برای پودرهای | معمولی/ریزدانه | اغلب پودرها | همه انواع پودر | پودرهای نانو/ریز |

| نیاز به گاز حامل | دارد | ندارد | دارد | ندارد |

| کنترل دیجیتال | دارد | دارد | دارد | دارد |

| هزینه نگهداری | متوسط | پایین | متوسط | متوسط |

| کاربری صنعتی/آزمایشگاهی | هر دو | هر دو | صنعتی | آزمایشگاهی/حساس |

| اتلاف مواد | کم | متوسط | بسیار کم | بسیار کم |

فاکتورهای کلیدی در انتخاب دستگاه تغذیه پودر

هر فرآیند پاشش حرارتی ممکن است نیازهای خاص خود را داشته باشد. برای انتخاب بهترین مدل باید به این موارد دقت کنید:

- ویژگیهای پودر: اندازه ذرات، چگالی، جریانپذیری و میزان چسبندگی همگی بر انتخاب تاثیر میگذارند.

- دقت مورد انتظار: فرآیندهایی که کیفیت پوشش بالا یا ضخامت کم میخواهند، نیاز به سیستمهای دقیقتر دارند.

- هزینه و بودجه: برخی سیستمها با گاز بیاثر یا کنترلهای دیجیتال، هزینه بالاتری دارند.

- نوع کاربری: پروژههای آزمایشگاهی، تولید انبوه یا ترمیم قطعات، هر کدام نیازهای متفاوتی دارند.

- شرایط محیطی: دما، رطوبت، فاصله بین مخزن و نازل یا فضای کارگاه، هر کدام در انتخاب تاثیر میگذارند.

کاربردهای دستگاه تغذیه پودر

در صنعت امروز، کاربرد این دستگاهها به حوزه خاصی محدود نمیشود. از صنایع فولاد، هوافضا و خودروسازی گرفته تا پوششدهی تجهیزات پزشکی، تولید کامپوزیتهای پیشرفته و بازسازی قطعات فرسوده، همه به دستگاه تغذیه پودر با کیفیت نیاز دارند. حتی در پروژههای R&D، هیچ چیز جای یک دستگاه دقیق و قابل اطمینان را نمیگیرد.

مزایا و محدودیتها؛ تجربهای از نزدیک

مزایا:

- کنترل بینظیر کیفیت پوشش

- افزایش بازده و کاهش هدر رفت مواد

- قابلیت سفارشیسازی برای پودرهای مختلف

- امکان اتوماسیون و کنترل دیجیتال

محدودیتها:

- حساسیت نسبت به رطوبت یا دانهبندی پودر

- هزینه نسبی بالای خرید و نگهداری برخی مدلهای پیشرفته

- نیاز به اپراتور مجرب برای تنظیم پارامترها و نگهداری بهینه

نگهداری و نکات مهم در استفاده روزمره

- تمیزی سیستم: حتی ذرهای آلودگی یا رطوبت میتواند کل فرآیند را مختل کند.

- بازرسی منظم شیلنگها، نازل و فیلترها: هرگونه انسداد یا گرفتگی باید به سرعت رفع شود.

- تنظیمات دورهای: نرخ تغذیه و فشار گاز باید به صورت منظم کالیبره شود تا پایداری فرآیند حفظ شود.

- ذخیرهسازی پودر: پودرها باید در محیط خشک، تمیز و دور از رطوبت نگهداری شوند.

سؤالات متداول (FAQ)

- دستگاه تغذیه پودر چه نقشی در کیفیت پوشش نهایی دارد؟

کیفیت و یکنواختی پوشش نهایی کاملاً به دقت و پایداری نرخ تغذیه پودر بستگی دارد. اگر دستگاه بهدرستی عمل نکند، پوشش ممکن است دچار حفره، ترک یا ناصافی شود. - آیا همه پودرهای پوششدهی را میتوان با یک دستگاه تغذیه پودر انتقال داد؟

خیر، برخی پودرها نیاز به سیستم مخصوص خود دارند. برای مثال پودرهای نانو یا بسیار ریز ممکن است نیازمند پمپ سرنگی یا سیستم معلقسازی باشند، در حالی که پودرهای معمولی با دستگاه حجمی نیز قابل انتقالاند. - مهمترین فاکتور در انتخاب دستگاه تغذیه پودر چیست؟

دقت تغذیه، سازگاری با نوع پودر، میزان کنترل و تنظیمپذیری نرخ تغذیه و البته سهولت نگهداری و تعمیرات. - چه نوع گازهایی به عنوان گاز حامل در دستگاه تغذیه پودر استفاده میشوند؟

اغلب از گازهای بیاثر مانند نیتروژن یا آرگون استفاده میشود تا از اکسیداسیون پودر جلوگیری شود. - برای نگهداری بهینه دستگاه تغذیه پودر چه اقداماتی لازم است؟

تمیزی دورهای مخزن و لولهها، کنترل رطوبت محیط، بررسی سلامت شیلنگها و تنظیم دقیق پارامترها از نکات مهم نگهداری هستند.

سخن پایانی؛ چرا دستگاه تغذیه پودر مهم است؟

اگرچه شاید در نگاه اول این دستگاه به اندازه مشعل یا سیستمهای پیچیده پاشش به چشم نیاید، اما واقعیت این است که کیفیت، سرعت و یکنواختی پوشش، تا حد زیادی به همین بخش بستگی دارد. هرچه دقت و هوشمندی دستگاه تغذیه پودر بالاتر باشد، نتیجه نهایی نه فقط بهتر، بلکه مقرونبهصرفهتر و قابل اطمینانتر خواهد بود.

اگر پروژهای حساس، نیازمند پوششهای صنعتی با کیفیت دارید، سرمایهگذاری روی دستگاه تغذیه پودر باکیفیت، تصمیمی است که بازگشت سرمایه آن خیلی زود خودش را نشان میدهد. و همیشه، مشورت با یک کارشناس فنی با تجربه، راه را هموارتر میکند.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.