توضیحات

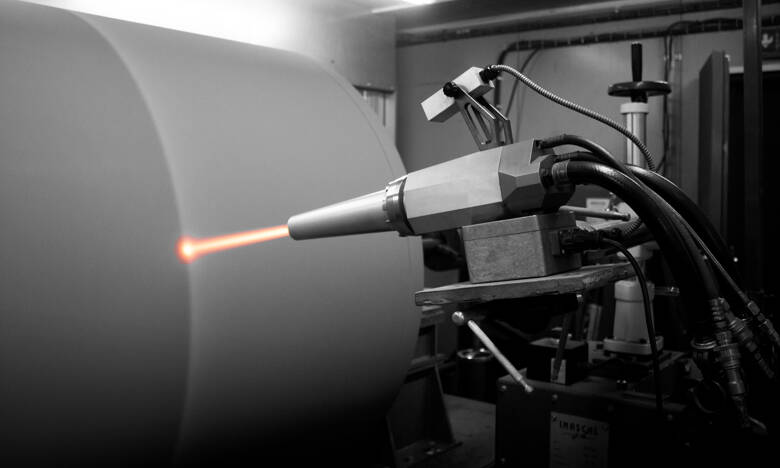

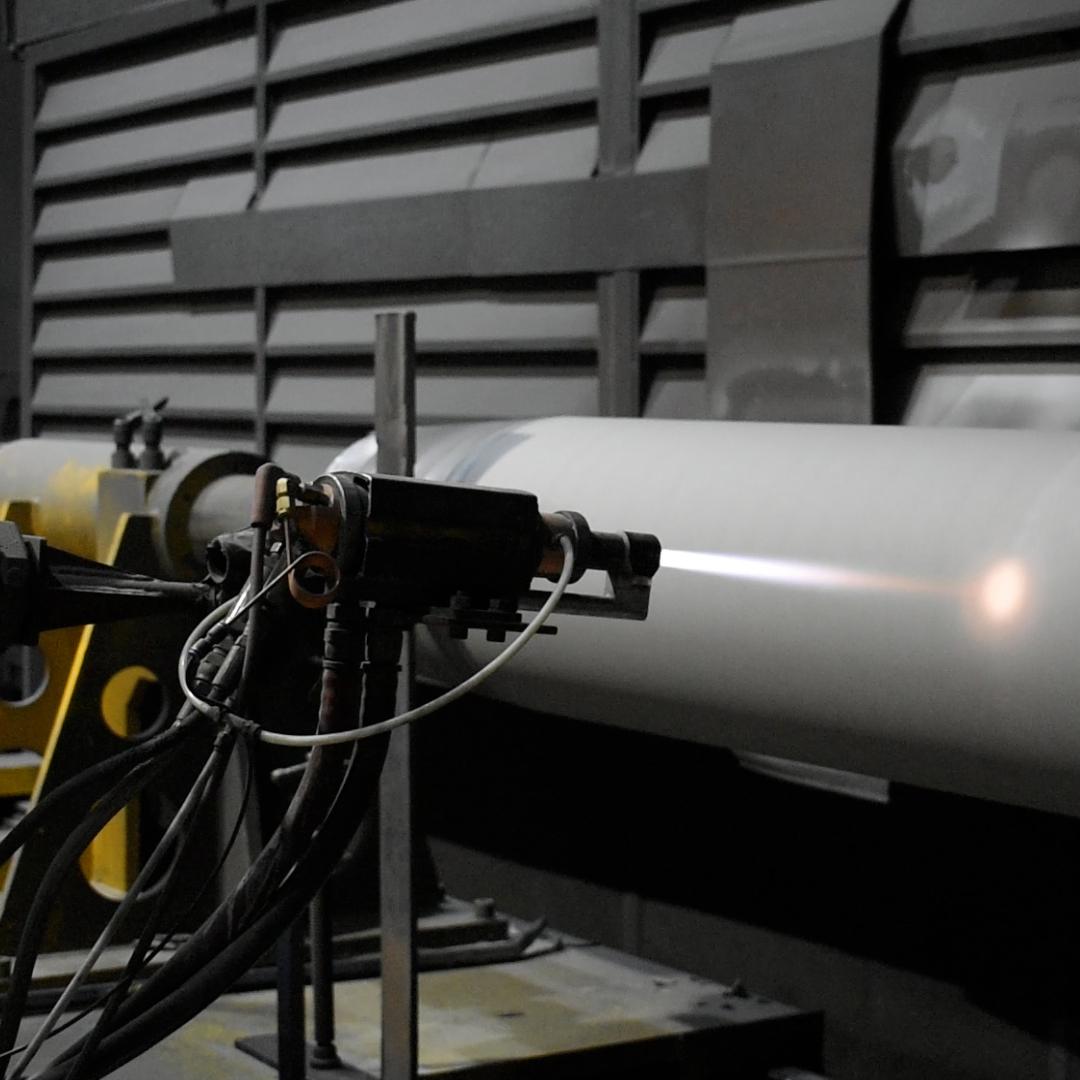

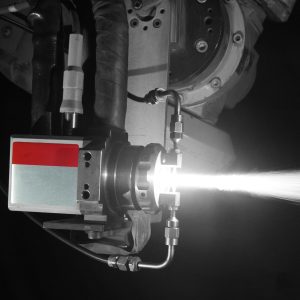

پاشش پرسرعت سوخت اکسیژن (HVOF)؛

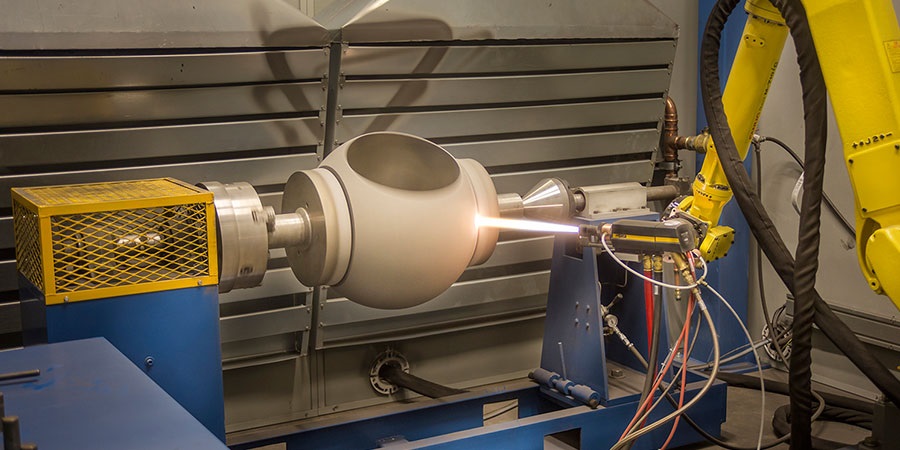

در دنیای پوششدهی سطح، هر جا صحبت از مقاومت استثنایی، چسبندگی بالا و عمر طولانی میشود، نام فناوری پاشش پرسرعت سوخت اکسیژن یا همان HVOF در میان است. این فناوری سالهاست که جای خود را در صنایع حساس، از هوافضا گرفته تا نفت و گاز، به دست آورده و هر روز شاهد پیشرفتهای بیشتری در طراحی و عملکرد تجهیزاتش هستیم. اگر تا به حال با مسئله فرسایش قطعات یا نیاز به پوششهایی با ضخامت دقیق و کمتخلخل مواجه بودهاید، احتمالاً اسم HVOF به گوشتان خورده است؛ روشی که به جرات میتوان گفت مرزهای مهندسی سطح را جابهجا کرده است.

HVOF چیست و چگونه کار میکند؟

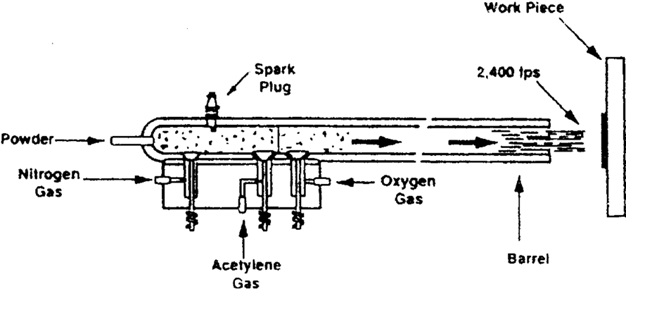

فرآیند HVOF مخفف (High Velocity Oxy Fuel) نخستین بار در سال ۱۹۵۸ توسط شرکت Union Carbide (که بعدها به نام Praxair شناخته شد) پایهگذاری شد، اما این فناوری تا دهه ۱۹۸۰ چندان مورد توجه صنعت قرار نگرفت. HVOF از لحاظ اصول عملکرد، به فرآیند پاشش انفجاری شباهتهایی دارد، اما با تفاوتهایی مهم و کاربردی.

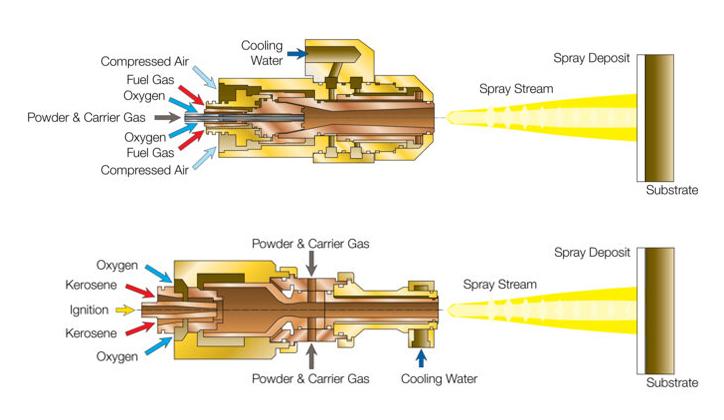

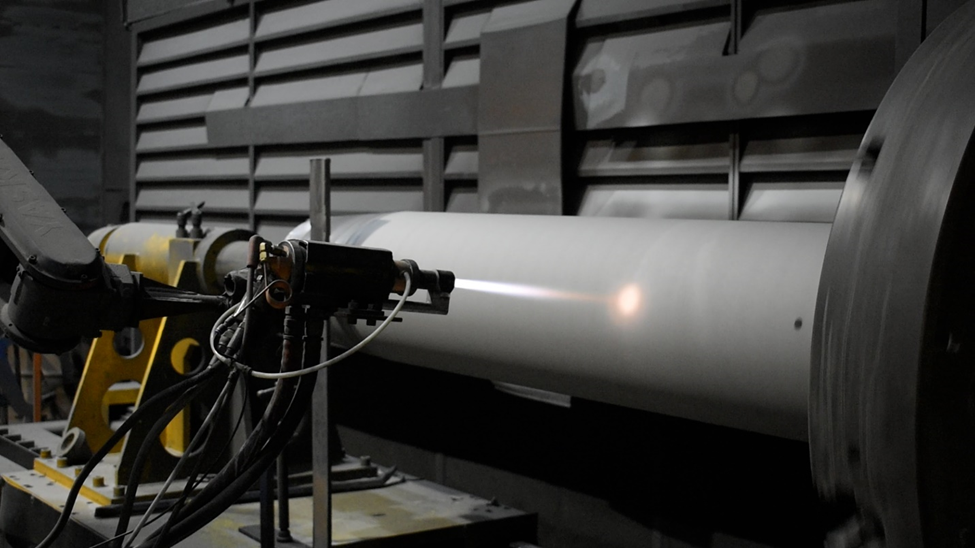

در HVOF، احتراق گازهای قابل اشتعال در یک محفظه محدود انجام میشود. برخلاف پاشش انفجاری که بهصورت غیرپیوسته انجام میشود، HVOF فرایندی کاملاً پایدار و مداوم دارد. ترکیب سوختهای گازی یا مایع، همراه با اکسیژن، وارد محفظه احتراق شده و پس از انفجار، گازهای داغ با فشار بسیار بالا از طریق یک نازل بلند (در حدود ۸ تا ۳۰ سانتیمتر) به بیرون هدایت میشوند. این جریان پرانرژی، سرعت گاز را در خروجی نازل به محدودهای در حدود ۱۵۲۵ تا ۱۸۲۵ متر بر ثانیه میرساند که رقمی قابل توجه است. بسته به طراحی دستگاه، سوختهای متنوعی مانند هیدروژن، پروپان، پروپیلن، استیلن یا حتی نفت سفید قابل استفاده هستند.

جزییات فرآیند؛ از احتراق تا نشستن ذرات بر سطح

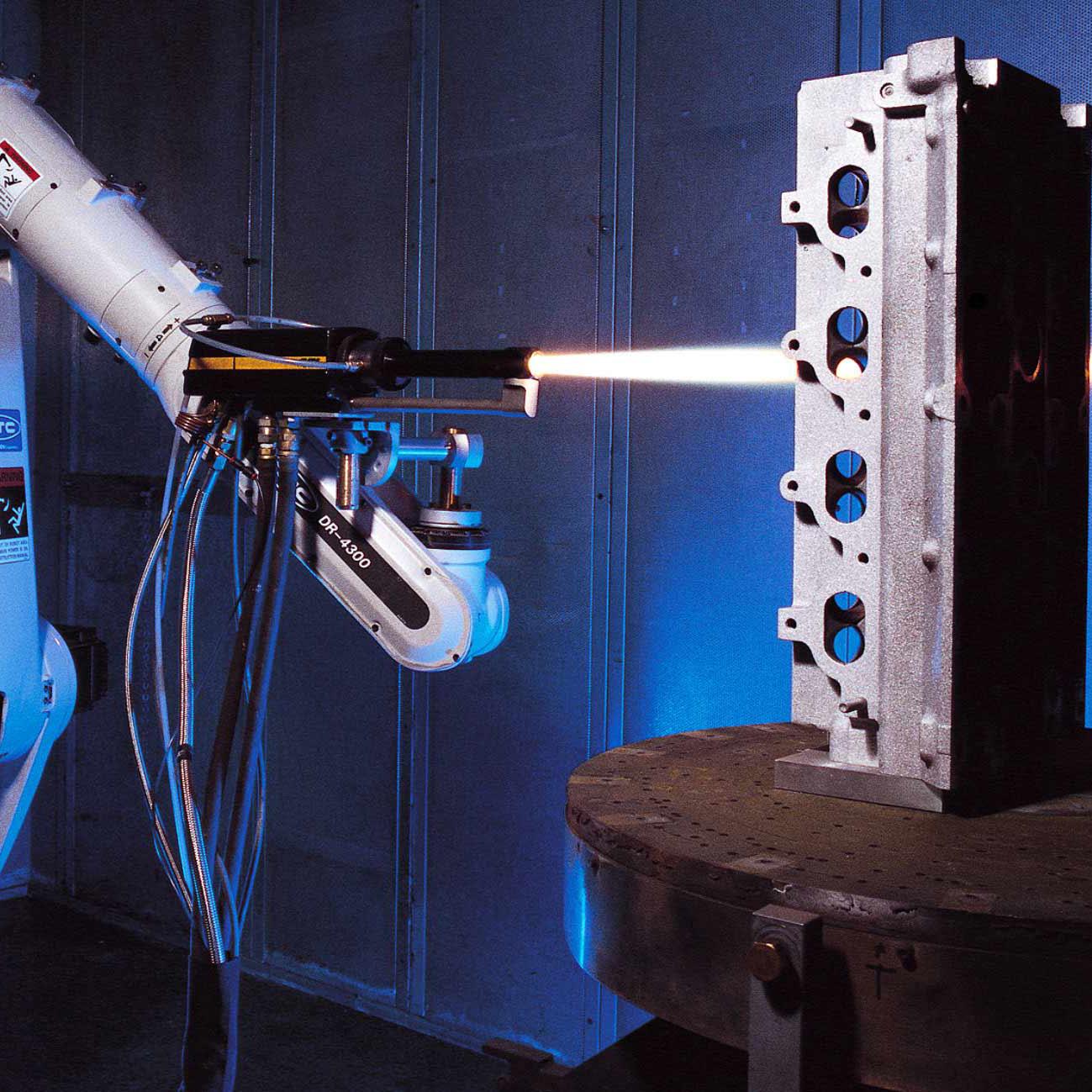

یکی از تفاوتهای کلیدی HVOF نسبت به دیگر روشهای پاشش حرارتی، سرعت گاز خروجی از مشعل و دمای پایینتر محیط است. در این فرآیند، ترکیبی از سوختهایی مثل هیدروژن، پروپان، متان یا نفت سفید با اکسیژن در محفظه احتراق مخلوط میشود و پس از شعلهور شدن، یک جریان گاز داغ و فشرده ایجاد میکند. این جریان از یک نازل ویژه عبور میکند و دقیقا در همین مسیر است که پودر پوششدهنده به آن تزریق میشود.

ذرات پودر که معمولاً ابعادی بین ۵ تا ۵۰ میکرون دارند، در این محیط یا کاملاً ذوب میشوند یا به حالت نیمهذوب در میآیند. بعد با سرعتی سرسامآور (حتی تا ۸۰۰ متر بر ثانیه)، روی قطعه مورد نظر فرود میآیند و با انرژی جنبشی بالا به سطح میچسبند. همین ویژگی است که پوششهای HVOF را از نظر دانسیته، چسبندگی و استحکام، متمایز میکند.

انواع سیستمهای HVOF بر اساس فشار

سیستمهای HVOF بر مبنای فشار داخل محفظه احتراق به دو گروه عمده تقسیم میشوند:

- گروه اول با فشار بیش از ۲۴۱ کیلوپاسکال (۳۵psi) و انرژی ورودی اسمی ۵۲۷ مگاژول (حدود ۵۰۰٬۰۰۰Btu) کار میکنند.

- گروه دوم که پیشرفتهتر و پرسرعتتر هستند، معمولاً با فشارهایی در بازه ۶۲۰ تا ۸۲۷ کیلوپاسکال (۹۰psi تا ۱۲۰psi) و انرژی ورودی تقریبی یک گیگاژول (۱٬۰۰۰٬۰۰۰Btu) عمل میکنند. در این سیستمها اغلب از نفت سفید به عنوان سوخت اصلی استفاده میشود و اکسیژن یا هوا به عنوان عامل احتراق بهکار میرود.

در HVOF، الگوی خروج گازها از مشعل تا حدی مشابه خروجی موتور جت است. همین سرعت بسیار بالا، صدایی قوی و گاهی آزاردهنده تولید میکند. سطح نویز در مدلهای کمفشار حدود ۱۲۵ دسیبل و در دستگاههای پرفشار – مخصوصاً آنهایی که با نفت سفید کار میکنند – به بیش از ۱۳۳ دسیبل هم میرسد.

اصول فنی فرآیند HVOF

- ایجاد جریان گاز پرسرعت

در این فرآیند، سوخت (گاز یا مایع) و اکسیژن درون مشعل ترکیب شده و احتراق رخ میدهد. این واکنش دمایی حدود ۲۷۰۰ تا ۳۲۰۰ درجه سانتیگراد تولید میکند و گاز حاصل با سرعتی بالاتر از ۲۰۰۰ متر بر ثانیه از نازل خارج میشود. همین سرعت و انرژی بالا، ویژگی شاخص HVOF است. - ذوب و شتابدهی به ذرات پوششدهنده

پودر ماده مورد نظر (در ابعاد ۵ تا ۵۰ میکرون) وارد این جریان گاز پرشتاب میشود. در اثر تماس با گاز داغ، ذرات تا حد زیادی ذوب یا نیمهذوب میشوند و همزمان سرعت بالایی میگیرند. - پرتاب و نشاندن ذرات بر سطح

ذرات پودر پس از ذوب شدن، با سرعتی چشمگیر به سمت سطح قطعه مورد نظر شلیک میشوند. انرژی برخورد، باعث میشود که ذرات شکل خود را تغییر داده و بهصورت لایهای منسجم و چسبنده روی سطح قرار گیرند. - ایجاد پوشش نهایی متراکم

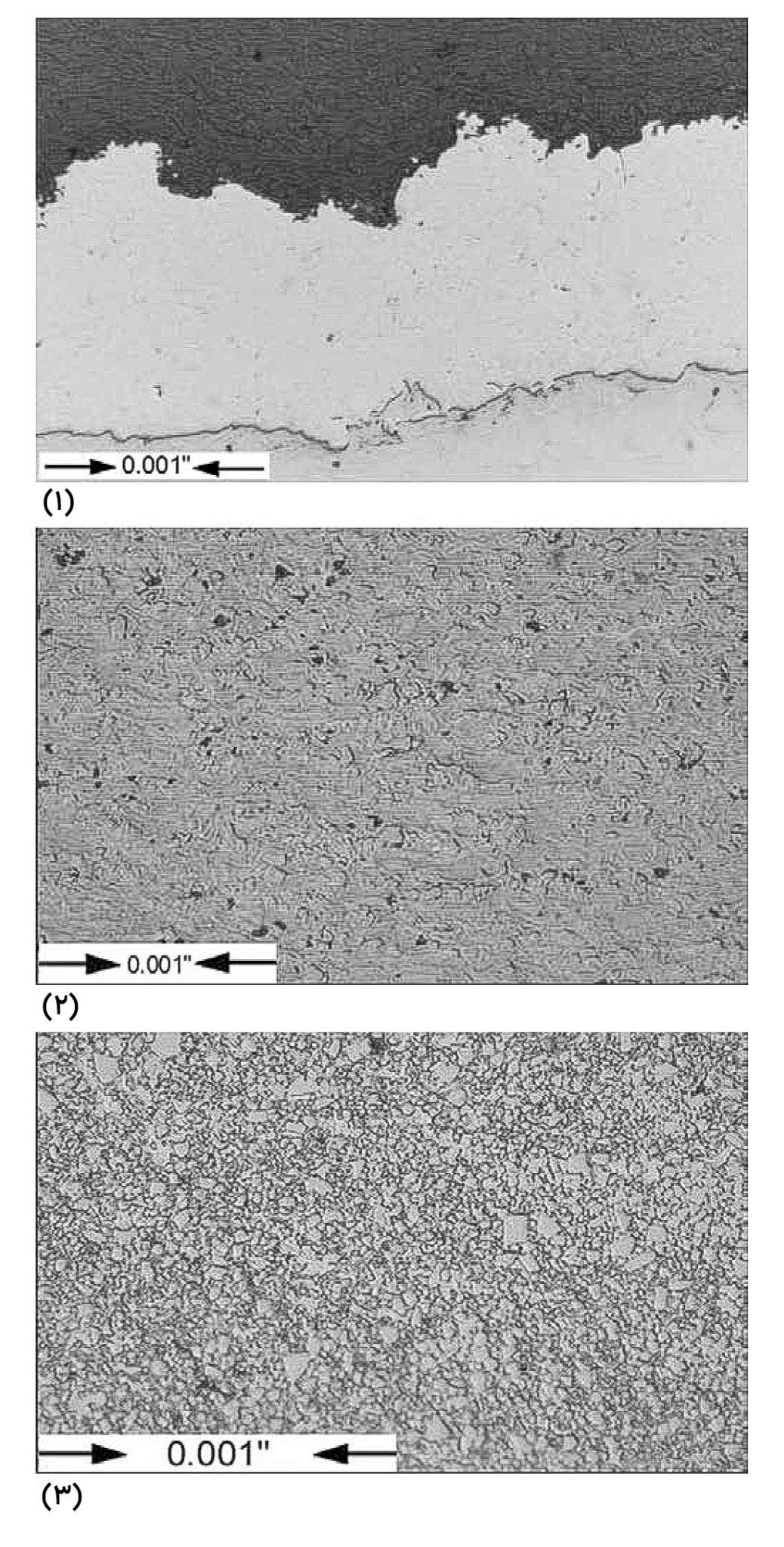

ذرات برخورد کرده به سرعت خنک شده و ساختاری لایهای و بسیار متراکم تشکیل میدهند. ضخامت این پوشش میتواند از ۵۰ میکرون تا چند میلیمتر متغیر باشد. یکی از تفاوتهای اساسی HVOF با پاشش شعلهای یا پلاسما، همین چگالی بالا و تخلخل بسیار پایین پوشش نهایی است. به دلیل دمای پایینتر نسبت به پلاسما، میزان اکسیداسیون ذرات کمتر است. با اینکه دمای نهایی پایینتر است، اما سرعت فوقالعاده زیاد ذرات سبب میشود انرژی جنبشی به انرژی حرارتی تبدیل شده و ذرات حین برخورد، تغییر شکل دهند و ساختار پوشش را متراکمتر و مقاومتر کنند.

| مشخصه | کمیت | ||

|---|---|---|---|

شعله | دما | ۵۵۰۰℃ | ۹۹۰۰ ℉ |

| سرعت | ۵۰۰-۲۲۰۰ m/s | ۱۶۰۰-۷۲۰۰ ft/s | |

| توان | ۱۵۰-۳۰۰ KW | ||

| پودر | دما | ۳۳۰۰℃ | ۶۰۰۰ ℉ |

| سرعت | ۲۰۰-۸۰۰ m/s | ۷۰۰-۲۶۰۰ ft/s | |

| پوشش | چگالی | ۹۵٪< | |

| چسبندگی | > ۶۸ MPa | > ۱۰ Ksi | |

مشخصات فرآیند HVOF

ساختار و اجزای سیستم HVOF

برای اجرای یک پوشش HVOF باکیفیت، چند بخش کلیدی لازم است که هرکدام نقش منحصربهفرد خود را دارند:

- محفظه احتراق: محل مخلوط و سوختن اکسیژن و سوخت که نقش قلب تپنده سامانه را دارد.

- نازل: وظیفه هدایت جریان گاز و افزایش سرعت آن را بر عهده دارد.

- سیستم تزریق پودر: مقدار مشخصی پودر را وارد جریان گاز میکند و باید کاملاً دقیق و قابل کنترل باشد.

- سیستم خنککننده: برای جلوگیری از گرم شدن بیش از حد قطعات، مخصوصاً در نازل و محفظه احتراق.

- سیستم کنترل: پارامترهای کلیدی مثل نسبت سوخت به اکسیژن، فشار گاز، سرعت جریان و دبی پودر را تنظیم و پایش میکند.

پارامترهای حیاتی و تنظیمات مهم

در اجرای پوشش HVOF، کنترل برخی پارامترها حیاتی است؛ از جمله:

- نسبت اکسیژن به سوخت: تأثیر مستقیم بر دمای شعله و سرعت گاز دارد و باید با نوع پودر، ضخامت مورد نظر و جنس زیرلایه هماهنگ باشد.

- فشار گاز: معمولا بین ۵۰ تا ۱۵۰ psi بسته به طراحی سیستم.

- فاصله نازل تا قطعه: فاصله کم باعث ذوب بهتر ذرات اما پاشش غیر یکنواخت میشود؛ فاصله زیاد باعث سرد شدن بیش از حد ذرات خواهد شد.

- سرعت پاشش و اندازه ذرات: ذرات ریزتر سریعتر ذوب میشوند اما ریسک تبخیر آنها نیز بیشتر است. اندازه ذره و سرعت پرتاب باید با هم تنظیم شوند تا بهترین کیفیت سطح حاصل شود.

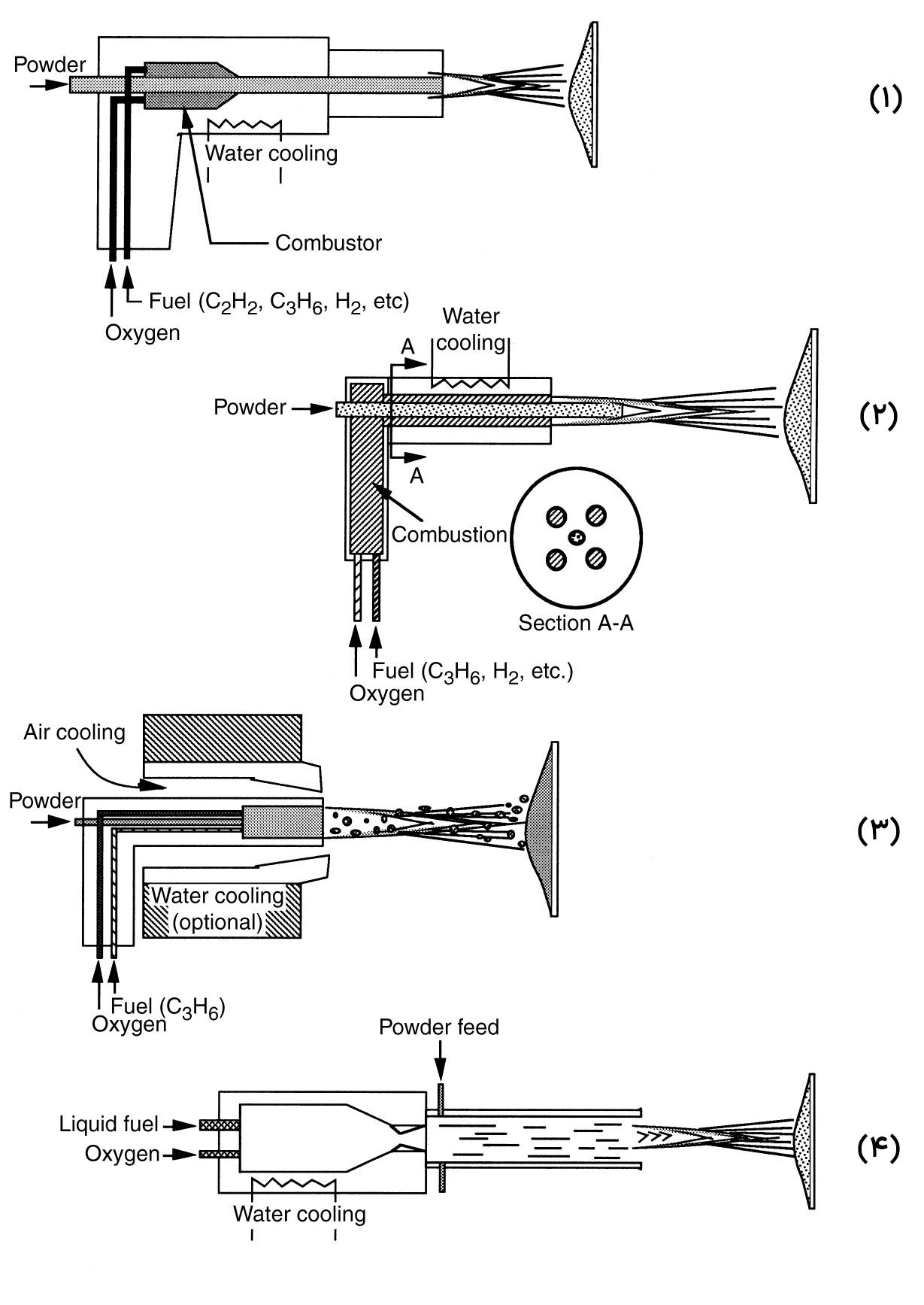

انواع مشعل و طراحیهای مختلف HVOF

یکی از نقاط قوت HVOF، وجود انواع مشعل با طراحیهای متنوع است. هر نوع مشعل مزیت خاص خود را دارد و بسته به نیاز صنعت انتخاب میشود:

- نازل و محفظه هممحور: مناسب برای کاربیدها و سرامیکها.

- طراحی ۹۰ درجه: کارآمد برای پوششدهی فلزات و قطعات با اشکال خاص.

- طراحی مشابه پاشش شعلهای سنتی: برای پاششهای سریع با انعطاف بالا.

- سیستم پرفشار با نفت سفید: برای ضخامتهای بیشتر و پوششهای صنعتی بزرگتر.

انواع طراحیهای مشعل HVOF

انواع طراحیهای مشعل پرسرعت سوخت اکسیژن: ۱) هم محور، ۲) ۹۰ درجه، ۳) پاشش شعلهای، ۴) پرفشار

ویژگیهای برجسته پوششهای HVOF

اما چه چیزی پوشش HVOF را از سایر روشها جدا میکند؟

- حفظ فاز پودر: به دلیل دمای پایینتر شعله، ترکیب شیمیایی پودر تغییر چندانی نمیکند؛ مخصوصاً برای کاربیدها که حفظ ساختارشان اهمیت زیادی دارد.

- تخلخل کم: در بیشتر موارد، تخلخل پوششهای HVOF کمتر از ۱٪ است که یک امتیاز عالی برای مقاومت به خوردگی و سایش است.

- چسبندگی بالا: استحکام چسبندگی معمولاً از استاندارد ASTM هم بالاتر است؛ به طوری که جدا شدن لایه پوشششده، به ندرت اتفاق میافتد.

- ضخامت قابل کنترل: میتوان لایههایی با ضخامت بسیار کم تا چند میلیمتر ایجاد کرد و همچنان چسبندگی و کیفیت پوشش را حفظ کرد.

تصاویر میکروساختاری پوششهای اعمال شده توسط پاشش پرسرعت سوخت اکسیژن: ۱) نیکل ۲) آلومینا ۳) کاربید تنگستن/ کبالت

مواد مناسب برای HVOF

انتخاب ماده پوششدهنده در این فرآیند بسیار متنوع است:

- آلیاژهای پایه نیکل و کبالت، مثل اینکونل و استلایت

- کاربیدهای مقاوم مثل WC-Co یا WC-Cr

- آلیاژهای آهنی و فولادهای ضد زنگ

- سرمتها و پوششهای خاص برای کاربردهای دمای بالا یا محیطهای خورنده

مزایا و معایب HVOF

مثل هر فناوری پیشرفتهای، HVOF هم نقاط قوت و ضعف خاص خود را دارد.

مزایا:

- چسبندگی بسیار بالا و پوششهای متراکم

- مقاومت عالی در برابر سایش، خوردگی و فرسایش

- امکان استفاده از مواد بسیار متنوع

- کاهش میزان اکسیداسیون و تغییر فاز مواد

- ضخامتهای کنترلشده و انعطاف بالا

معایب:

- هزینه اولیه و عملیاتی بالا

- پیچیدگی راهاندازی و نیاز به مهارت فنی

- محدودیت در ضخامتهای بسیار زیاد (بالای چند میلیمتر)

- تولید صدای بالا در حین فرآیند (نیازمند تجهیزات حفاظتی)

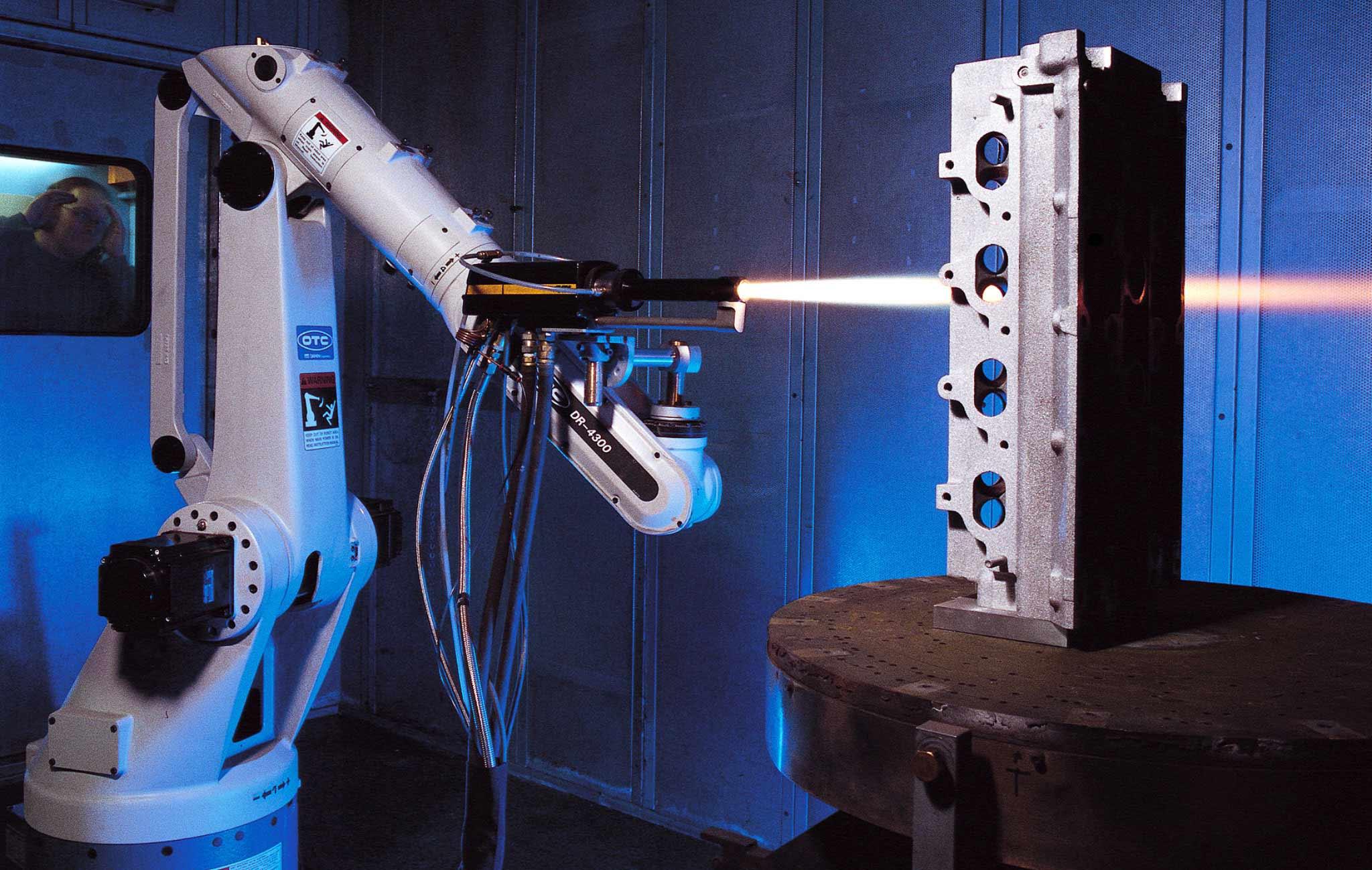

کاربردهای HVOF در صنایع مختلف

- هوافضا: پوششدهی قطعات توربین و موتورهای جت برای افزایش مقاومت به خوردگی و سایش

- نفت و گاز: افزایش عمر مفید لولهها، شیرها و تجهیزات استخراج و فرآورش

- خودروسازی: مقاومسازی قطعات موتوری، میللنگ، سوپاپ و قطعات اگزوز

- پزشکی: ایجاد پوششهای زیستسازگار روی ایمپلنتها و ابزارهای جراحی

- نیروگاهها و انرژی: پوششدهی پرههای توربین بادی، بخار و گازی

- چاپ و بستهبندی: افزایش عمر غلتکها و قالبهای صنعتی

نکات مهم در اجرای پوشش HVOF

برای کسب بهترین نتیجه، رعایت چند اصل حیاتی است:

- انتخاب صحیح نوع پودر بر اساس نیاز عملیاتی

- کنترل دقیق پارامترهای فرآیند و تنظیم مداوم دستگاه

- آمادهسازی کامل سطح قبل از پوششدهی (شامل تمیزکاری و زبرکردن سطح)

- پایش کیفیت پوشش با تستهای استاندارد مانند چسبندگی، سختی و تخلخل

جدول مقایسه HVOF با سایر روشهای پاشش حرارتی

| ویژگیها | HVOF | پلاسما اسپری | شعلهای معمولی | انفجاری (DS) |

|---|---|---|---|---|

| دمای فرآیند (°C) | ۳۲۰۰ – ۲۷۰۰ | ۲۰۰۰۰ – ۸۰۰۰ | ۳۰۰۰ – ۲۰۰۰ | ۳۵۰۰ – ۲۵۰۰ |

| سرعت ذرات (m/s) | ۸۰۰ – ۵۰۰ | ۳۰۰ – ۱۰۰ | ۱۵۰ – ۵۰ | ۱۰۰۰ – ۷۰۰ |

| چسبندگی پوشش | بسیار بالا (تا ۱۰۰MPa) | بالا | متوسط | بسیار بالا |

| تخلخل پوشش | کمتر از %۱ | ۵% – %۱ | بیش از %۱۰ | کمتر از %۱ |

| کنترل ضخامت | عالی | خوب | متوسط | محدود |

| هزینه تجهیز و مصرف | بالا | بالا | پایین | خیلی بالا |

| مواد قابل استفاده | گسترده (فلز، سرامیک، کاربید) | تقریباً همه | فلز و برخی سرامیک | محدود |

| پیچیدگی و مهارت مورد نیاز | بالا | بالا | کم | بسیار بالا |

| کاربرد صنعتی | گسترده | گسترده | عمومی | خاص |

سوالات متداول (FAQ) HVOF

- آیا پوششهای HVOF فقط برای فلزات کاربرد دارند؟

خیر. پوششهای HVOF روی طیف وسیعی از مواد پایه (از فولاد و آلیاژهای نیکل گرفته تا سرامیک و حتی برخی پلیمرها) اجرا میشوند. انتخاب پودر و شرایط فرآیند، متناسب با جنس زیرلایه تنظیم میشود. - مزیت اصلی HVOF نسبت به پلاسما اسپری چیست؟

مهمترین مزیت HVOF، تخلخل پایین، چسبندگی بیشتر و اکسیداسیون کمتر پوشش است. به همین دلیل برای محیطهای خورنده و قطعات تحت فشار بسیار مناسب است. - آیا با HVOF میتوان پوششهای بسیار ضخیم ایجاد کرد؟

ایجاد پوششهای ضخیم تا چند میلیمتر ممکن است اما برای ضخامتهای خیلی زیاد، احتمال ایجاد تنش و ریزترک وجود دارد. HVOF برای لایههای نازک تا متوسط بهترین عملکرد را دارد. - آیا HVOF برای تعمیر قطعات مستهلک مناسب است؟

بله، یکی از کاربردهای رایج HVOF بازسازی و ترمیم قطعات فرسوده و گرانقیمت مانند پرههای توربین و شافتهای صنعتی است. - آیا اجرای HVOF پر سر و صداست؟

بله، فرآیند HVOF صدای زیادی تولید میکند (تا ۱۳۰ دسیبل)، به همین دلیل استفاده از تجهیزات حفاظتی (گوشی ایمنی) در محیط کار الزامی است. - کیفیت پوشش نهایی HVOF چگونه سنجیده میشود؟

شاخصهایی مثل چسبندگی، تخلخل، سختی، یکنواختی ضخامت و بررسی ریزساختار (با میکروسکوپ) برای کنترل کیفیت این پوششها استفاده میشود.

جمعبندی: چرا HVOF؟

پاشش پرسرعت سوخت اکسیژن را میتوان انتخابی هوشمندانه برای قطعاتی دانست که تحت فشار، دمای بالا و محیطهای خورنده قرار دارند. این فناوری با ایجاد پوششهایی متراکم، چسبنده و بادوام، نهتنها عمر قطعات صنعتی را افزایش میدهد بلکه باعث کاهش هزینههای تعمیر و تعویض در طول زمان میشود. اگر در حوزهای فعالیت میکنید که مقاومت سطح، کیفیت پوشش و قابلیت اطمینان تجهیزات برایتان اهمیت دارد، HVOF میتواند نقطه عطفی در ارتقای فرآیندهای تولید و تعمیرات شما باشد.

آیا به دنبال ارتقای پوشش قطعات خود هستید؟ کارشناسان ما آمادهاند تا شما را در انتخاب بهترین روش، انتخاب پودر مناسب و اجرای HVOF همراهی کنند. برای مشاوره رایگان، کافی است تماس بگیرید!

تیام جهانی –

سرعت پاشش سوخت مایع بیشتر است یا گاز؟

پشتیبان سایت –

سرعت مشعل سوخت مایع بیشتر است.